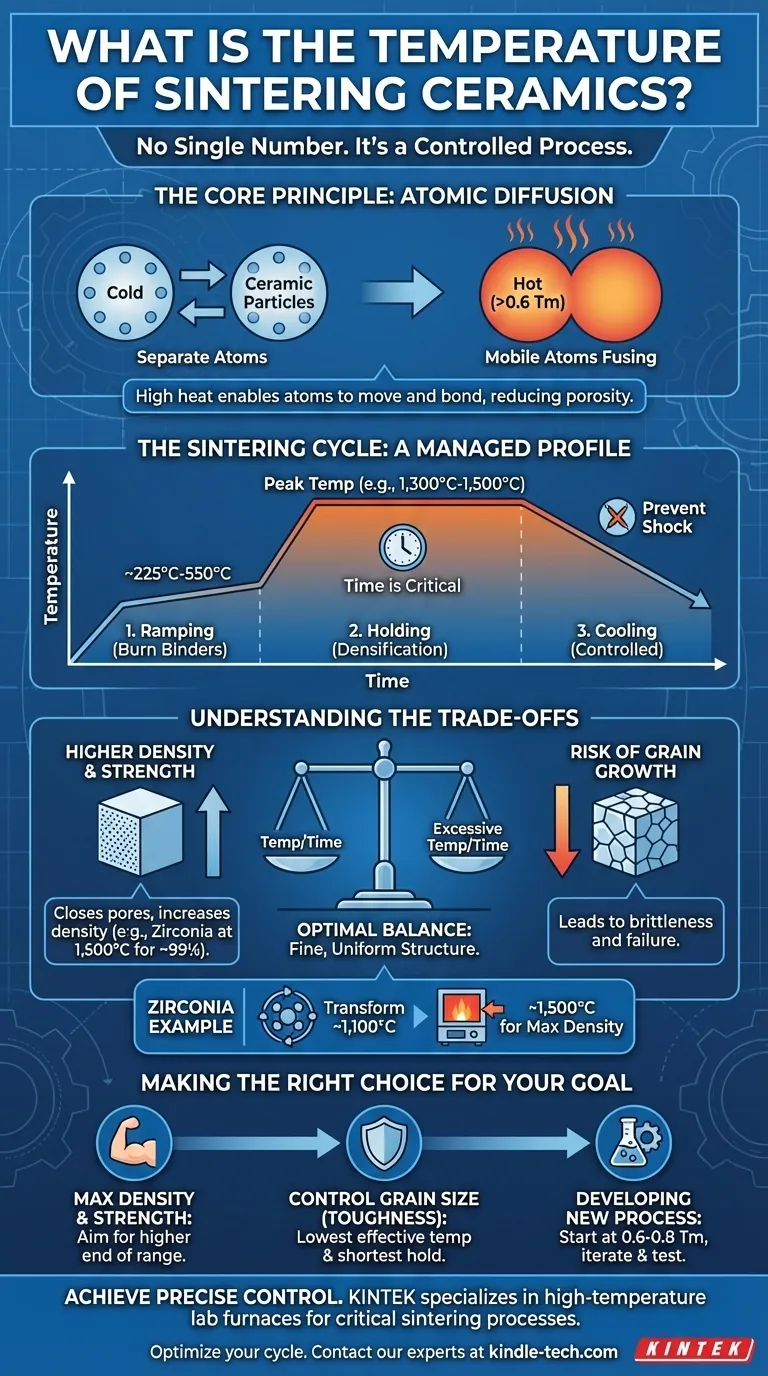

Il n'existe pas de température unique pour le frittage des céramiques. La température correcte est plutôt déterminée par le matériau spécifique et les propriétés finales souhaitées. En règle générale, le frittage nécessite une température supérieure à 60 % de la température absolue de fusion (Tm) du matériau, ce qui se situe souvent dans la plage de 1 300 °C à 1 500 °C pour les céramiques techniques courantes comme la zircone.

Le point essentiel à retenir est que la température de frittage n'est pas un nombre fixe, mais une variable critique dans un processus contrôlé. L'objectif est d'appliquer juste assez d'énergie thermique pour fusionner les particules céramiques en une masse solide et dense sans provoquer de défauts dus à une chaleur excessive.

Le principe fondamental : température et diffusion

L'objectif principal du chauffage d'une céramique est de permettre la diffusion atomique. À des températures élevées, les atomes aux points de contact entre les particules de poudre céramique individuelles deviennent mobiles, permettant aux particules de fusionner.

La « règle empirique » : frittage et point de fusion (Tm)

Un point de départ largement accepté est que le frittage efficace commence à des températures supérieures à 0,6 fois le point de fusion (Tm) du matériau.

Ce n'est pas une loi stricte, mais une ligne directrice. Elle indique la température à laquelle les atomes ont suffisamment d'énergie pour se déplacer et se lier, réduisant ainsi l'espace vide (porosité) entre les particules.

Comment la température favorise la densification

À mesure que la température augmente, la vitesse de diffusion atomique s'accélère. Ce processus réduit la surface totale de la masse de poudre, ferme les pores et provoque le rétrécissement et l'augmentation de la densité de l'ensemble du composant.

L'objectif ultime est de se rapprocher de la densité maximale théorique du matériau, créant ainsi une pièce finale solide et non poreuse.

Le frittage est un processus, pas une température unique

L'obtention des bonnes propriétés nécessite un profil de chauffage et de refroidissement soigneusement géré, appelé cycle de frittage. Le simple fait d'atteindre une température maximale n'est pas suffisant.

Le cycle de frittage : montée en température, maintien et refroidissement

Un cycle typique comporte plusieurs étapes. Par exemple, une pièce peut être chauffée lentement à basse température (par exemple, 225 °C - 550 °C) pour brûler les liants du processus de fabrication.

La température est ensuite augmentée plus rapidement jusqu'à la température de frittage maximale (par exemple, 1 300 °C) et maintenue pendant une durée spécifique. Ce temps de « maintien » ou de « trempage » est celui où se produit la majeure partie de la densification.

Enfin, la pièce est refroidie de manière contrôlée pour éviter les chocs thermiques et les fissures.

L'exemple de la zircone

La zircone illustre parfaitement ce principe. Elle subit un changement de structure cristalline crucial (transformation de phase) autour de 1 100 °C à 1 200 °C.

Cependant, pour atteindre la densité la plus élevée possible (proche de 99 %), les fours cuisent souvent la zircone près de 1 500 °C. Cela démontre que la température de frittage optimale est souvent nettement supérieure à la température de transformation du matériau.

Comprendre les compromis

Le choix d'une température de frittage implique de trouver un équilibre entre des facteurs concurrents. C'est une décision critique qui a un impact direct sur les propriétés mécaniques et physiques finales de la pièce céramique.

Température par rapport à la densité finale

Des températures plus élevées conduisent généralement à une densité plus élevée et, par conséquent, à une plus grande résistance. L'exemple de la zircone montre qu'une cuisson à 1 500 °C donne une pièce plus dense qu'une cuisson à 1 200 °C.

C'est un compromis direct entre le coût énergétique du four et les exigences de performance du composant final.

Le risque de sur-frittage

Une température excessive ou un maintien trop long de la pièce à la température maximale peut entraîner une croissance des grains. Bien que la pièce puisse être dense, des grains cristallins anormalement grands peuvent rendre la céramique cassante et sujette à la rupture.

Le processus idéal atteint une densité maximale tout en maintenant une structure de grains fine et uniforme.

Le temps comme facteur critique

La durée du maintien à la température maximale est aussi importante que la température elle-même. Un temps de maintien plus long (par exemple, 180 minutes contre 40 minutes) laisse plus de temps pour la diffusion, ce qui peut augmenter la densité, mais risque également une croissance indésirable des grains.

Faire le bon choix pour votre objectif

Le profil de frittage optimal dépend entièrement de votre objectif. Utilisez ces principes pour guider votre processus de prise de décision.

- Si votre objectif principal est d'atteindre la densité et la résistance maximales : Vous devrez probablement fritter à l'extrémité supérieure de la plage recommandée du matériau, souvent bien au-dessus des températures de transformation de phase.

- Si votre objectif principal est de contrôler la taille des grains pour assurer la ténacité : Vous devriez viser la température la plus basse et le temps de maintien le plus court qui permettent d'atteindre votre densité minimale requise.

- Si vous développez un nouveau processus céramique : Commencez par la ligne directrice de 0,6 à 0,8 fois le point de fusion (Tm) du matériau et effectuez des tests itératifs pour trouver l'équilibre idéal entre température, temps et propriétés finales.

Maîtriser le profil de frittage vous donne un contrôle précis sur la performance finale de votre matériau céramique.

Tableau récapitulatif :

| Matériau céramique | Plage de frittage typique | Considération clé |

|---|---|---|

| Zircone | ~1 300 °C à 1 500 °C | Des températures plus élevées (par exemple, 1 500 °C) permettent d'atteindre une densité proche de 99 %. |

| Céramiques techniques générales | >60 % du point de fusion (Tm) | Une ligne directrice de départ ; la température optimale équilibre la densité et la croissance des grains. |

Obtenez un contrôle précis sur vos propriétés céramiques

La maîtrise du processus de frittage est essentielle pour produire des composants céramiques haute performance avec la densité, la résistance et la ténacité exactes dont vous avez besoin. Le bon four de laboratoire est essentiel pour exécuter les profils de température précis et les temps de maintien décrits dans cet article.

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins précis des laboratoires de science des matériaux et de recherche. Notre gamme de fours à haute température est conçue pour offrir le contrôle et la fiabilité exacts nécessaires aux processus de frittage critiques.

Laissez-nous vous aider à optimiser votre cycle de frittage. Contactez nos experts dès aujourd'hui pour discuter de votre application céramique spécifique et trouver la solution de four idéale pour vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quelles sont les configurations typiques des zones de chauffage et les capacités de température maximale des fours tubulaires ? Trouvez la bonne configuration pour votre laboratoire

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.