La température de dépôt du dioxyde de silicium (SiO₂) par dépôt chimique en phase vapeur assisté par plasma (PECVD) se situe généralement dans la plage de basse température de 200°C à 350°C. Bien que les processus puissent fonctionner à des températures proches de la température ambiante, cette plage plus élevée est plus courante pour produire des films fonctionnels, offrant un équilibre entre le taux de dépôt et la qualité du film. L'avantage clé du PECVD est sa capacité à fonctionner à ces basses températures, ce qui le rend compatible avec les substrats qui ne peuvent pas supporter des charges thermiques élevées.

Le principe fondamental à comprendre est que le PECVD substitue l'énergie thermique élevée par l'énergie du plasma pour piloter la réaction chimique. Cette capacité à basse température est sa caractéristique distinctive, mais elle introduit des compromis critiques en termes de qualité et de composition du film par rapport aux méthodes à haute température.

Comment le PECVD réalise un dépôt à basse température

La différence fondamentale entre le PECVD et le dépôt chimique en phase vapeur (CVD) thermique conventionnel réside dans sa source d'énergie.

Le rôle du plasma

En PECVD, un champ électrique est utilisé pour ioniser les gaz précurseurs (comme le silane et l'oxyde nitreux) dans un état de la matière appelé plasma.

Ce plasma est un environnement très énergétique contenant des ions, des électrons et des espèces neutres réactives appelées radicaux. Ces radicaux sont suffisamment réactifs chimiquement pour former du SiO₂ sur la surface du substrat sans nécessiter de hautes températures.

Un contraste avec les méthodes thermiques

Les processus CVD thermiques traditionnels, tels que le CVD à basse pression (LPCVD), reposent uniquement sur l'énergie thermique pour décomposer les gaz précurseurs.

Cela nécessite des températures beaucoup plus élevées, souvent de l'ordre de 600°C à 900°C, pour fournir suffisamment d'énergie aux réactions chimiques. De telles températures élevées endommageraient ou détruiraient de nombreux matériaux, tels que les plastiques, certains semi-conducteurs ou les dispositifs avec des couches métalliques préexistantes.

Comprendre les compromis

La nature à basse température du PECVD est un avantage significatif, mais elle n'est pas sans compromis. La qualité du film de SiO₂ résultant est directement liée aux conditions de dépôt.

Qualité du film et teneur en hydrogène

Parce que le PECVD utilise des précurseurs contenant de l'hydrogène (par exemple, le silane, SiH₄) à basse température, une quantité significative d'hydrogène peut être incorporée dans le film de SiO₂ déposé.

Cet hydrogène lié peut créer des défauts et affecter les propriétés électriques du film, telles que sa constante diélectrique et sa tension de claquage. Des températures de dépôt plus élevées (par exemple, 350°C) aident à éliminer une partie de cet hydrogène, améliorant généralement la qualité du film.

Densité du film et stœchiométrie

Le SiO₂ PECVD est souvent moins dense et plus poreux que l'oxyde cultivé à hautes températures (oxyde thermique).

La stœchiométrie peut également ne pas être un rapport Si:O₂ parfait. L'ajustement des débits de gaz, de la pression et de la puissance du plasma peut aider à optimiser la densité, mais elle n'atteint que rarement la qualité d'un oxyde cultivé thermiquement.

Contrainte mécanique

Les films déposés par PECVD présentent une contrainte mécanique inhérente (soit compressive, soit de traction) qui dépend fortement des paramètres de dépôt.

Bien que cela puisse parfois être ajusté pour des applications spécifiques, une contrainte non gérée peut provoquer la fissuration du film ou le bombement du substrat, en particulier sur les wafers minces.

Faire le bon choix pour votre objectif

La température de dépôt idéale n'est pas un chiffre unique ; elle dépend entièrement des limitations de votre substrat et des exigences de qualité du film.

- Si votre objectif principal est de protéger un substrat très sensible (par exemple, des plastiques ou des composants électroniques organiques) : Vous devrez opérer à la température la plus basse possible, souvent en dessous de 150°C, et accepter la qualité de film inférieure qui en résulte.

- Si votre objectif principal est la passivation ou l'isolation à usage général sur un substrat robuste (par exemple, le silicium) : Une température entre 300°C et 350°C est un choix courant, car elle offre un bon équilibre entre une qualité de film raisonnable et un faible budget thermique.

- Si votre objectif principal est d'atteindre les meilleures performances électriques et la meilleure densité (par exemple, un diélectrique de grille) : Le PECVD pourrait ne pas être le bon processus ; l'oxydation thermique à haute température ou le LPCVD devraient être envisagés si le substrat peut tolérer la chaleur.

En fin de compte, le choix d'une température PECVD est une décision stratégique qui équilibre le besoin d'intégrité du substrat avec l'exigence de performance du film.

Tableau récapitulatif :

| Aspect clé | SiO2 PECVD | CVD thermique à haute température |

|---|---|---|

| Plage de température typique | 200°C - 350°C | 600°C - 900°C |

| Avantage principal | Protège les substrats sensibles | Qualité/densité de film supérieure |

| Compromis sur la qualité du film | Teneur en hydrogène plus élevée, densité plus faible | Nécessite un budget thermique élevé |

Besoin de déposer du SiO2 sur un substrat sensible à la chaleur ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus avancés comme le PECVD. Notre expertise peut vous aider à sélectionner le système adapté pour atteindre l'équilibre parfait entre le traitement à basse température et la qualité de film que votre application exige.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en matière de substrat et de film.

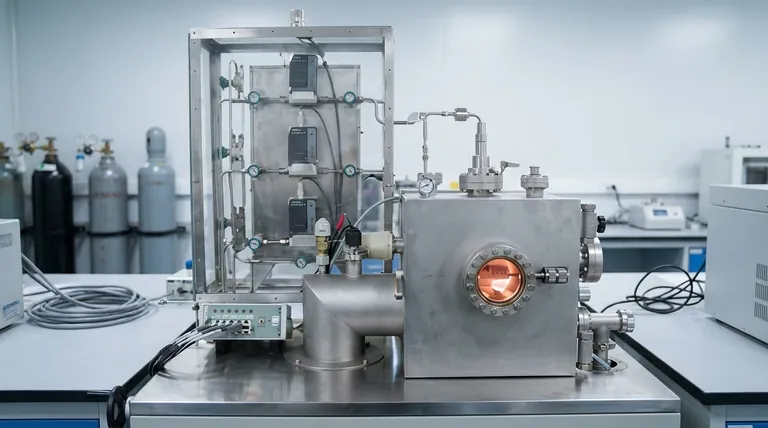

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température