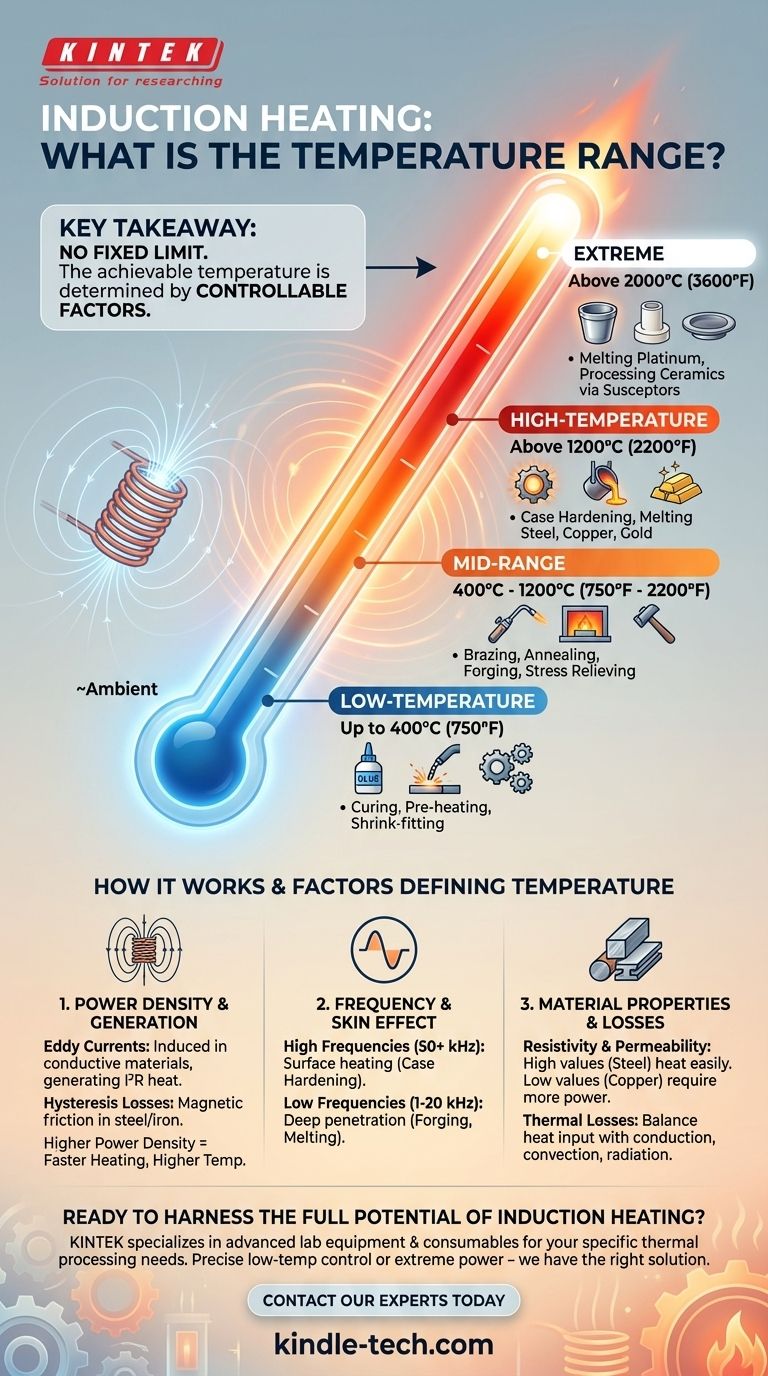

En principe, la plage de températures pour le chauffage par induction est exceptionnellement large, capable de chauffer des matériaux conducteurs de juste au-dessus des températures ambiantes à bien plus de 3000°C (5432°F). La température finale n'est pas une limite inhérente à la technologie elle-même, mais plutôt le résultat de l'équilibre entre la puissance induite dans le matériau et la chaleur perdue dans l'environnement. Cela en fait l'une des méthodes de traitement thermique les plus polyvalentes disponibles.

L'essentiel à retenir est que le chauffage par induction n'a pas de limite de température fixe. Au lieu de cela, la température réalisable pour votre application spécifique est déterminée par des facteurs contrôlables : la puissance et la fréquence du système d'induction, et les propriétés physiques du matériau que vous chauffez.

Comment l'induction génère la température

Pour comprendre la plage de températures, vous devez d'abord comprendre comment la chaleur est générée. Il s'agit d'un processus sans contact basé sur des principes électromagnétiques fondamentaux.

Le rôle des courants de Foucault

La bobine d'un appareil de chauffage par induction génère un champ magnétique puissant et rapidement alternatif. Lorsqu'une pièce conductrice (comme une pièce métallique) est placée dans ce champ, le champ induit des courants électriques circulaires à l'intérieur du matériau. Ce sont des courants de Foucault.

En raison de la résistance électrique naturelle du matériau, le flux de ces courants de Foucault génère une chaleur précise et instantanée. C'est le même principe que le chauffage I²R qui se produit dans tout fil résistif.

Pertes par hystérésis

Dans les matériaux magnétiques comme le fer et l'acier, il existe un effet de chauffage secondaire. L'inversion rapide du champ magnétique provoque une friction au niveau moléculaire lorsque les domaines magnétiques résistent au changement de direction. Cela crée des pertes par hystérésis, qui génèrent également de la chaleur.

Cet effet ne se produit que dans les matériaux magnétiques et cesse une fois que le matériau est chauffé au-dessus de sa température de Curie (environ 770°C / 1420°F pour l'acier), moment auquel il perd ses propriétés magnétiques.

Facteurs qui définissent la température réalisable

La température finale et la vitesse à laquelle elle est atteinte sont une fonction directe de plusieurs variables clés. La maîtrise de celles-ci est la clé d'un traitement par induction réussi.

Densité de puissance

C'est le facteur le plus important. La densité de puissance fait référence à la quantité de puissance délivrée à une surface ou un volume spécifique de la pièce. Une densité de puissance plus élevée entraîne un taux de chauffage plus rapide et une température maximale plus élevée avant que les pertes de chaleur ne deviennent dominantes.

Sélection de la fréquence

La fréquence du courant alternatif dans la bobine détermine la profondeur de pénétration de la chaleur dans la pièce. C'est ce qu'on appelle l'effet de peau.

- Hautes fréquences (50 kHz - 200+ kHz) : Concentrent les courants de Foucault dans une fine couche près de la surface. C'est idéal pour des applications comme la cémentation, où vous avez besoin d'une surface dure sans affecter le cœur.

- Basses fréquences (1 kHz - 20 kHz) : Pénètrent plus profondément dans le matériau. Ceci est utilisé pour le chauffage traversant de grandes pièces pour le forgeage ou pour la fusion de grands volumes de métal.

Propriétés des matériaux

Le matériau de la pièce elle-même joue un rôle crucial. La résistivité électrique et la perméabilité magnétique sont les deux propriétés les plus importantes.

Les matériaux à haute résistivité et haute perméabilité (comme l'acier au carbone) chauffent très facilement et efficacement. Les matériaux à faible résistivité (comme le cuivre ou l'aluminium) sont plus difficiles à chauffer et nécessitent une puissance significativement plus élevée et des conceptions de bobines spécialisées.

Pertes thermiques

Une pièce chauffée perd simultanément de la chaleur dans son environnement par conduction, convection et rayonnement. La température maximale est atteinte lorsque le taux de chaleur générée par induction est égal au taux de chaleur perdue. Pour atteindre des températures très élevées, il faut soit augmenter l'apport de puissance, soit réduire les pertes thermiques, par exemple en utilisant des matériaux isolants.

Plages de températures pratiques par application

Bien que théoriquement vaste, la plage de températures est mieux comprise à travers ses applications industrielles courantes.

Applications à basse température (jusqu'à 400°C / 750°F)

Ces processus nécessitent un chauffage doux et contrôlé. Les exemples incluent le préchauffage pour le soudage, le durcissement des adhésifs et des revêtements, et le frettage de composants mécaniques.

Applications à moyenne température (400°C - 1200°C / 750°F - 2200°F)

C'est la catégorie la plus large et une force majeure de l'induction. Elle comprend des processus comme le brasage, la soudure, le recuit, la relaxation des contraintes et le forgeage, où un contrôle précis et un chauffage rapide sont primordiaux.

Applications à haute température (au-dessus de 1200°C / 2200°F)

Cette plage est utilisée pour les processus de transformation. La cémentation de l'acier, par exemple, implique de chauffer la surface au-dessus de sa température de transformation (souvent >900°C) puis de la tremper. La fusion par induction de métaux comme l'acier, le cuivre et l'or entre également dans cette catégorie.

Températures extrêmes (au-dessus de 2000°C / 3600°F)

Atteindre ces températures est possible mais hautement spécialisé. Il est utilisé pour la fusion de métaux réfractaires comme le platine ou pour chauffer des susceptors en graphite afin de traiter des matériaux non conducteurs comme les céramiques à très hautes températures.

Comprendre les compromis et les limitations

Le chauffage par induction est puissant, mais ce n'est pas une solution universelle. Comprendre ses limitations est essentiel pour une application correcte.

Compatibilité des matériaux

L'induction ne peut chauffer directement que les matériaux électriquement conducteurs. Les matériaux non conducteurs comme la plupart des céramiques, le verre et les plastiques ne peuvent pas être chauffés directement. La solution consiste à utiliser un susceptor conducteur (comme un creuset en graphite) qui est chauffé par induction et transfère sa chaleur au matériau non conducteur.

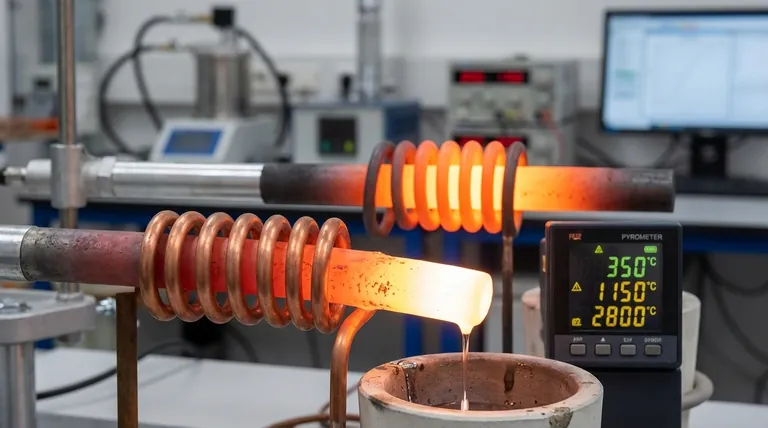

Le défi du contrôle de la température

Bien que l'induction offre un chauffage rapide, le maintien d'une température spécifique nécessite un système de contrôle sophistiqué. Cela implique généralement un pyromètre (pour la mesure de température sans contact) ou un thermocouple fournissant un retour d'information en temps réel à l'alimentation électrique d'induction, qui module ensuite sa sortie pour maintenir la température cible.

Géométrie et conception de la bobine

L'efficacité du chauffage par induction est intrinsèquement liée à la conception de la bobine d'induction et à sa proximité avec la pièce. Les géométries de pièces complexes peuvent entraîner un chauffage inégal, certaines zones devenant plus chaudes que d'autres. La conception appropriée de la bobine est une discipline d'ingénierie en soi et est essentielle au succès du projet.

Faire le bon choix pour votre processus

La polyvalence de l'induction signifie que la configuration optimale dépend entièrement de votre objectif.

- Si votre objectif principal est le durcissement de surface : Vous aurez besoin d'un système à haute fréquence pour concentrer la chaleur sur la surface et d'une densité de puissance élevée pour un chauffage rapide avant que le cœur ne soit affecté.

- Si votre objectif principal est le chauffage traversant pour le forgeage : Un système à basse fréquence est nécessaire pour assurer une pénétration profonde de l'énergie pour une billette chauffée uniformément.

- Si votre objectif principal est la fusion de métaux à faible résistivité comme l'aluminium : Vous devez prévoir un système de très haute puissance et une bobine et un creuset soigneusement conçus pour surmonter la tendance du matériau à résister au chauffage.

- Si votre objectif principal est un contrôle précis de la température pour le brasage : La spécification de votre système doit inclure un contrôleur de température en boucle fermée avec un pyromètre ou un retour de thermocouple.

En adaptant la puissance et la fréquence du système à votre matériau et à vos objectifs de processus, vous pouvez exploiter le chauffage par induction pour presque toutes les applications thermiques.

Tableau récapitulatif :

| Catégorie d'application | Plage de températures typique | Processus courants |

|---|---|---|

| Basse température | Jusqu'à 400°C (750°F) | Durcissement d'adhésifs, préchauffage, frettage |

| Moyenne température | 400°C - 1200°C (750°F - 2200°F) | Brasage, recuit, forgeage, relaxation des contraintes |

| Haute température | Au-dessus de 1200°C (2200°F) | Cémentation, fusion d'acier/cuivre/or |

| Extrême | Au-dessus de 2000°C (3600°F) | Fusion de platine, traitement de céramiques via des susceptors |

Prêt à exploiter tout le potentiel du chauffage par induction pour votre laboratoire ou votre processus de production ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés à vos besoins spécifiques en matière de traitement thermique. Que vous ayez besoin d'un contrôle précis à basse température ou de la puissance nécessaire pour atteindre des chaleurs extrêmes, notre expertise vous assure d'obtenir la bonne solution de chauffage par induction pour une efficacité et des résultats maximaux.

Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut améliorer vos capacités de traitement thermique.

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Moule de presse anti-fissuration pour usage en laboratoire

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Qu'est-ce qu'un élément en SiC ? La solution de chauffage ultime pour les hautes températures

- À quoi sert une tige en carbure de silicium chauffée à haute température ? Un élément chauffant de premier ordre pour les environnements extrêmes

- À quoi servent les éléments chauffants en carbure de silicium ? Chauffage fiable à haute température pour les procédés industriels

- Quel est le point de fusion du SiC ? Découvrez l'extrême stabilité thermique du carbure de silicium

- Quelle est la température maximale pour un élément chauffant en carbure de silicium ? La limite réelle pour votre four à haute température