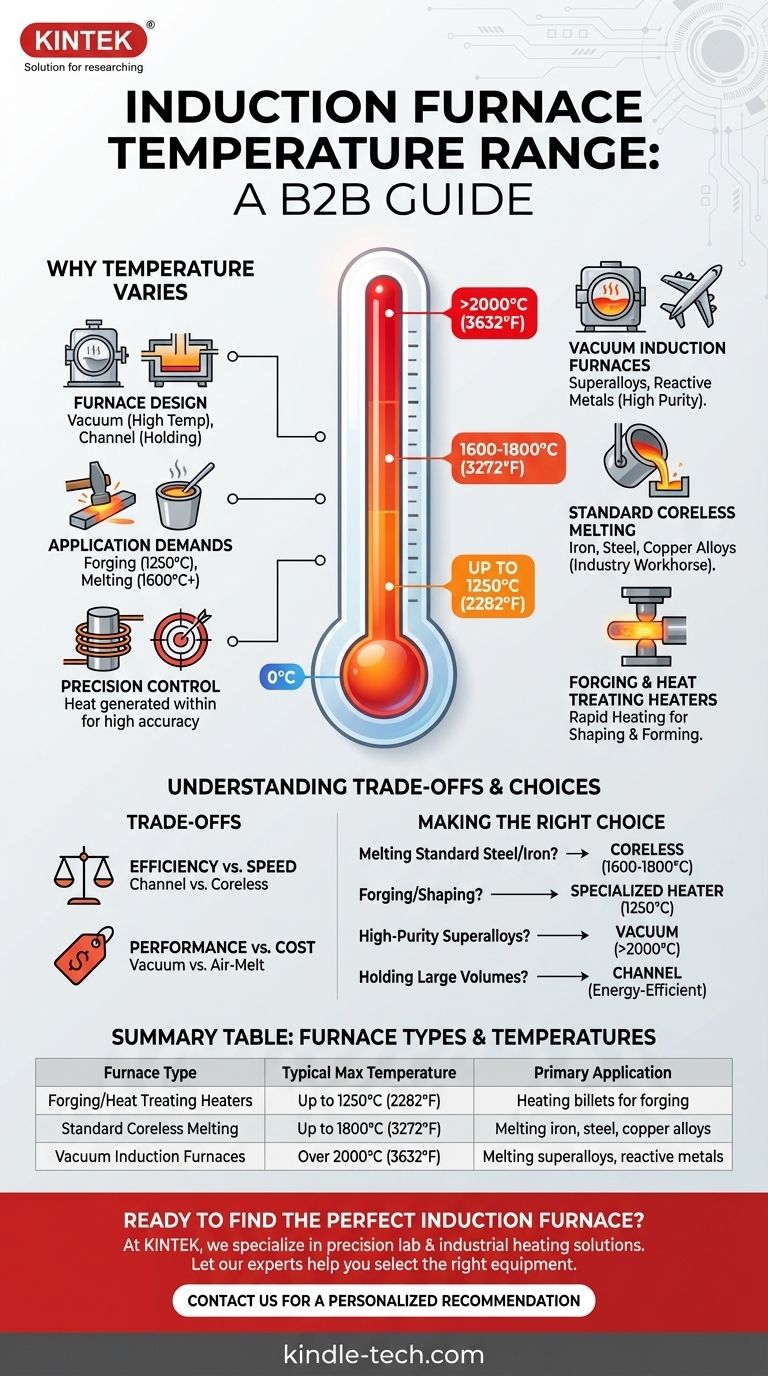

En bref, un four à induction peut fonctionner à des températures allant de 1250°C (2282°F) pour les applications de forgeage à plus de 2000°C (3632°F) pour la fusion de métaux spéciaux dans un environnement sous vide. La température maximale spécifique n'est pas une valeur unique, mais est déterminée par la conception du four, le matériau chauffé et le processus industriel envisagé.

Le point clé est que la capacité de température d'un four à induction est fonction de sa conception et de son objectif. Au lieu d'une plage fixe, il est plus précis de considérer différents types de fours à induction conçus pour des objectifs de température spécifiques, du forgeage et du maintien à la fusion d'alliages haute performance.

Pourquoi la température varie selon le four et l'application

Le terme "four à induction" couvre une gamme de technologies, chacune optimisée pour une tâche différente. La température réalisable est le résultat direct de la construction du four et de son utilisation prévue.

L'impact de la conception du four

Différentes conceptions sont construites pour répondre à différentes exigences thermiques et métallurgiques. Par exemple, un four à induction sous vide est spécifiquement conçu pour atteindre des températures extrêmement élevées (jusqu'à 2000°C) tout en empêchant le métal en fusion de réagir avec l'air, ce qui est essentiel pour les alliages spéciaux.

En revanche, un four à induction à canal fonctionne davantage comme un transformateur, où le métal en fusion forme une boucle secondaire. Cette conception est très efficace pour maintenir le métal à une température constante ou pour faire fondre des alliages à basse température, plutôt que pour atteindre rapidement des points de fusion maximaux.

Les exigences de l'application

Le processus lui-même dicte la température requise. Le forgeage de l'acier nécessite de le chauffer à un état malléable, généralement jusqu'à 1250°C, sans le faire fondre.

La fusion de métaux ferreux courants comme le fer et l'acier nécessite des températures plus élevées, souvent de l'ordre de 1600°C à 1650°C. Le puissant champ électromagnétique génère non seulement cette chaleur, mais assure également une agitation continue, garantissant une température et une composition chimique uniformes dans toute la masse fondue.

Le principe du contrôle précis

Un avantage essentiel de l'induction est sa précision. Contrairement aux fours à combustible, la chaleur est générée directement à l'intérieur du métal lui-même. Il en résulte une très faible différence de température entre la surface et le cœur du matériau, ce qui permet une précision de contrôle de la température exceptionnellement élevée.

Types de fours courants et leurs températures de fonctionnement

Pour choisir le bon équipement, vous devez faire correspondre le type de four à vos besoins en température opérationnelle.

Fours de fusion sans noyau standard (jusqu'à 1800°C)

Ce sont les piliers de l'industrie de la fonderie. Ils sont utilisés pour faire fondre une grande variété de métaux, y compris le fer, l'acier et les alliages de cuivre. Ils peuvent atteindre efficacement des températures de 1600°C à 1800°C pour les opérations de fusion standard.

Fours à induction sous vide (jusqu'à 2000°C)

Lorsque la pureté et la performance du métal sont primordiales, des fours sous vide sont utilisés. En éliminant l'atmosphère, ils empêchent l'oxydation et la contamination à des températures extrêmes, ce qui les rend essentiels pour la production de superalliages de qualité aérospatiale et d'autres métaux réactifs. Leurs températures maximales peuvent dépasser 2000°C.

Chauffages de forgeage et de traitement thermique (jusqu'à 1250°C)

Ces systèmes sont conçus non pas pour la fusion, mais pour chauffer rapidement et uniformément des billettes métalliques avant le forgeage ou le formage. Ils privilégient la rapidité et le contrôle précis de la température, fonctionnant généralement jusqu'à 1250°C.

Comprendre les compromis

Le choix d'un four à induction implique d'équilibrer les capacités de température avec d'autres facteurs comme l'efficacité et le coût.

Température vs efficacité

Un four à canal est extrêmement économe en énergie pour maintenir de grands volumes de métal en fusion à une température constante. Cependant, il n'est pas bien adapté pour faire fondre rapidement de la ferraille froide. Un four sans noyau excelle dans la fusion rapide mais peut être moins efficace pour le maintien à long terme.

Performance vs coût

La capacité d'atteindre des températures plus élevées et de fonctionner sous vide a un coût significatif. Un four de fusion à induction sous vide est un équipement beaucoup plus complexe et coûteux qu'un four de fusion à l'air standard en raison de la nécessité d'une chambre à vide, de pompes et de commandes sophistiquées.

Induction vs fours à combustible

Les fours traditionnels au gaz naturel atteignent généralement un maximum d'environ 1100°C (2000°F). Pour toute application nécessitant des températures plus élevées, comme la fusion de l'acier, le chauffage par induction n'est pas seulement une option, mais une nécessité. Il offre des températures plus élevées, un chauffage plus rapide et un environnement de travail plus propre.

Faire le bon choix pour votre objectif

Votre objectif spécifique est le facteur le plus important pour déterminer la plage de température requise.

- Si votre objectif principal est la fusion d'acier et de fer standard : Un four à induction sans noyau capable d'atteindre 1600-1800°C est la norme de l'industrie.

- Si votre objectif principal est le forgeage ou le formage de métal : Un chauffage par induction spécialisé avec des contrôles précis pour des températures allant jusqu'à 1250°C est l'outil approprié.

- Si votre objectif principal est la production de superalliages de haute pureté ou de métaux réactifs : Un four à induction sous vide capable d'atteindre des températures de 2000°C ou plus est nécessaire.

- Si votre objectif principal est de maintenir de grands volumes de métal en fusion : Un four à canal économe en énergie est la solution la plus économique et la plus efficace.

Comprendre comment la conception d'un four à induction s'aligne sur sa fonction prévue vous permet de sélectionner la technologie précise pour votre objectif métallurgique.

Tableau récapitulatif :

| Type de four | Température maximale typique | Application principale |

|---|---|---|

| Chauffages de forgeage/traitement thermique | Jusqu'à 1250°C (2282°F) | Chauffage de billettes pour le forgeage |

| Fours de fusion sans noyau standard | Jusqu'à 1800°C (3272°F) | Fusion du fer, de l'acier, des alliages de cuivre |

| Fours à induction sous vide | Plus de 2000°C (3632°F) | Fusion de superalliages, de métaux réactifs |

Prêt à trouver le four à induction parfait pour vos besoins en température ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de précision et de solutions de chauffage industriel. Que vous ayez besoin d'un four de fusion standard pour l'acier ou d'un système sous vide haute température pour les superalliages, nos experts vous aideront à sélectionner l'équipement adapté à votre processus métallurgique spécifique.

Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une recommandation personnalisée. Contactez dès maintenant nos spécialistes du chauffage !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quels sont les dangers d'un four à induction ? Un guide pour prévenir les défaillances catastrophiques

- Quelles sont les applications du brasage par induction ? Assemblage automatisé à grande vitesse pour la production de masse

- Quel est le rôle de la fusion par induction sous vide dans l'acier Fe-20Cr-25Ni-Nb ? Obtenir une précision d'alliage de haute pureté

- Quels sont les inconvénients du four à induction sans noyau ? Compromis clés entre flexibilité et efficacité

- Quelle est la consommation électrique d'un four à induction ? Comprendre les kWh par tonne et les facteurs clés

- Quel est le matériau de revêtement de base pour les fours à induction ? Le choix critique pour une fusion sûre et efficace

- Comment contrôler le chauffage par induction ? Maîtriser la puissance, la fréquence et la conception de la bobine

- Pourquoi la pression d'argon doit-elle être maintenue à un minimum de 0,3 atm dans un four à arc sous vide ? Sécurisez la qualité de votre acier AFA