L'épaisseur d'un revêtement par dépôt physique en phase vapeur (PVD) n'est pas une valeur fixe unique. Au lieu de cela, c'est un paramètre hautement contrôlable qui varie généralement de quelques nanomètres (nm) à plusieurs micromètres (µm), ou microns. L'épaisseur précise est conçue en fonction des exigences de performance spécifiques de l'application, telles que la résistance à l'usure, la protection contre la corrosion ou les propriétés optiques souhaitées.

Le point essentiel à retenir est que l'épaisseur du revêtement PVD est un choix de conception critique, et non une propriété intrinsèque. Elle implique un compromis délibéré entre l'amélioration des performances d'une pièce et la gestion de facteurs tels que les contraintes internes, la tolérance dimensionnelle et le coût de fabrication.

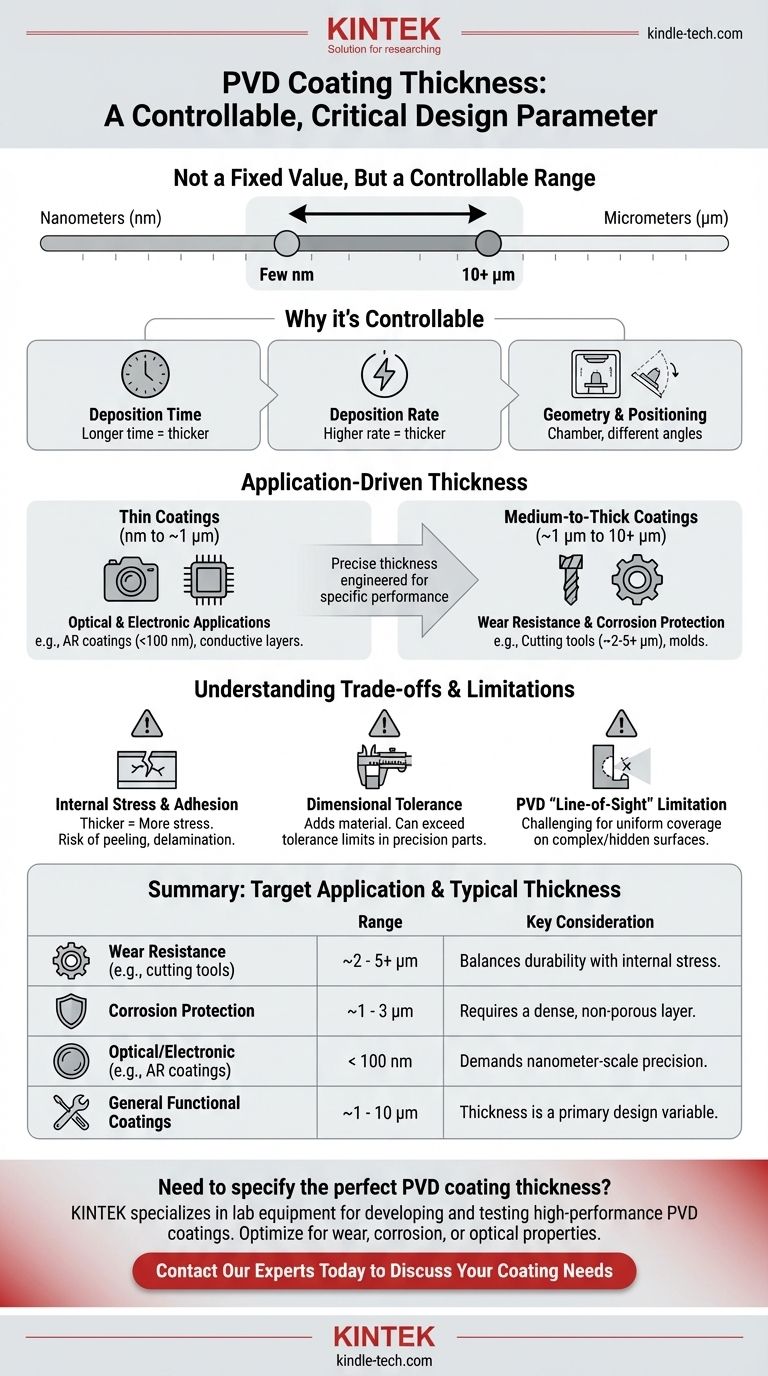

Pourquoi l'épaisseur PVD est une variable contrôlable

Le dépôt physique en phase vapeur englobe des processus tels que la pulvérisation cathodique et l'évaporation thermique. Dans ces méthodes, des atomes sont délogés d'un matériau source et déposés sur un substrat sous vide. L'épaisseur finale est le résultat direct du contrôle du processus.

Facteurs clés influençant l'épaisseur

Le facteur le plus critique est le temps de dépôt. Une exposition plus longue du substrat au flux de vapeur entraîne un revêtement plus épais.

Un autre facteur clé est le taux de dépôt. Celui-ci est contrôlé en ajustant les paramètres du processus, tels que la puissance appliquée à la cible de pulvérisation ou la température de la source d'évaporation.

Enfin, la géométrie et le positionnement de la pièce à l'intérieur de la chambre à vide affectent l'épaisseur finale et son uniformité sur la surface.

Le rôle de l'épaisseur dans la performance de l'application

L'épaisseur spécifiée est directement liée à la fonction prévue du revêtement. Un revêtement conçu pour un usage peut être totalement inadapté à un autre.

Revêtements minces (nanomètres à ~1 µm)

Des couches extrêmement minces et précises sont souvent nécessaires pour les applications optiques et électroniques. Par exemple, les revêtements antireflets sur les lentilles ou les couches conductrices dans les semi-conducteurs sont construits avec une précision à l'échelle nanométrique.

Revêtements moyens à épais (~1 µm à 10+ µm)

Des revêtements plus épais sont nécessaires pour les applications exigeant une haute résistance à l'usure et une protection contre la corrosion. Les outils de coupe, les composants de moteur et les moules industriels sont souvent revêtus de plusieurs microns de matériaux durs comme le nitrure de titane (TiN) pour prolonger leur durée de vie.

Comprendre les compromis et les limites

Choisir la bonne épaisseur nécessite d'équilibrer les gains de performance avec les inconvénients potentiels. Appliquer simplement un revêtement plus épais n'est pas toujours mieux.

Contraintes internes et adhérence

À mesure qu'un revêtement PVD s'épaissit, des contraintes internes peuvent s'accumuler dans le film. Un stress excessif peut entraîner des fissures, un délaminage ou un décollement, provoquant la défaillance complète du revêtement.

Tolérance dimensionnelle

L'application d'un revêtement ajoute de la matière à la surface d'une pièce. Pour les composants de haute précision, un revêtement épais peut modifier suffisamment les dimensions pour que la pièce dépasse sa tolérance requise, affectant son ajustement et son fonctionnement dans un assemblage.

La limitation "en ligne de mire" du PVD

Contrairement au dépôt chimique en phase vapeur (CVD), qui présente de bonnes propriétés d'enveloppement pour les formes complexes, le PVD est un processus en ligne de mire. Cela peut rendre difficile l'obtention d'une épaisseur de revêtement uniforme sur des géométries complexes avec des surfaces cachées ou des alésages internes.

Faire le bon choix pour votre objectif

Votre application cible dicte l'épaisseur de revêtement idéale. Considérez l'objectif principal que vous devez atteindre.

- Si votre objectif principal est la résistance à l'usure sur les outils de coupe ou les matrices : Un revêtement plus épais, de l'ordre de 2 à 5 µm, est généralement nécessaire pour fournir une barrière durable contre l'abrasion et le frottement.

- Si votre objectif principal est la performance optique comme l'antireflet : Vous avez besoin de couches extrêmement minces et contrôlées avec précision, souvent inférieures à 100 nanomètres.

- Si votre objectif principal est la protection contre la corrosion sur les composants : Un revêtement dense et non poreux de 1 à 3 µm est souvent suffisant pour sceller le substrat de l'environnement.

- Si votre objectif principal est de revêtir une pièce complexe avec des surfaces internes : Vous devez considérer si la nature en ligne de mire du PVD est une limitation et si un processus comme le CVD pourrait être plus approprié.

En fin de compte, le choix de l'épaisseur correcte du PVD est une décision d'ingénierie cruciale qui a un impact direct sur les performances, la fiabilité et le coût du produit final.

Tableau récapitulatif :

| Application cible | Plage d'épaisseur typique | Considérations clés |

|---|---|---|

| Résistance à l'usure (ex. : outils de coupe) | ~2 - 5+ µm | Équilibre durabilité et contraintes internes. |

| Protection contre la corrosion | ~1 - 3 µm | Nécessite une couche dense et non poreuse. |

| Optique/Électronique (ex. : revêtements AR) | < 100 nm | Exige une précision à l'échelle nanométrique. |

| Revêtements fonctionnels généraux | ~1 - 10 µm | L'épaisseur est une variable de conception primaire. |

Besoin de spécifier l'épaisseur parfaite de revêtement PVD pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires au développement et aux tests de revêtements PVD haute performance. Que vous optimisiez pour la résistance à l'usure, la protection contre la corrosion ou des propriétés optiques spécifiques, nos solutions vous aident à obtenir des résultats précis, fiables et rentables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de développement de revêtements et de tests de matériaux.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme