Essentiellement, un four de calcination est un four spécialisé à haute température conçu dans un but principal : éliminer complètement un modèle de pièce d'un moule réfractaire, créant ainsi une cavité creuse parfaite pour le moulage. Cette procédure, connue sous le nom de cycle de calcination (ou "burnout"), est l'étape intermédiaire critique de la fonderie à cire perdue, un processus utilisé dans des industries allant de la bijouterie et de la dentisterie à l'aérospatiale et à l'art. Elle garantit que le modèle disparaît sans laisser de trace, laissant un moule propre prêt à recevoir le matériau en fusion.

La fonction d'un four de calcination va bien au-delà de la simple fusion. Il exécute un programme thermique précis en plusieurs étapes pour retirer le modèle, cuire le moule et le préparer au moulage — tout en prévenant les fissures et en éliminant les résidus qui ruineraient le produit final.

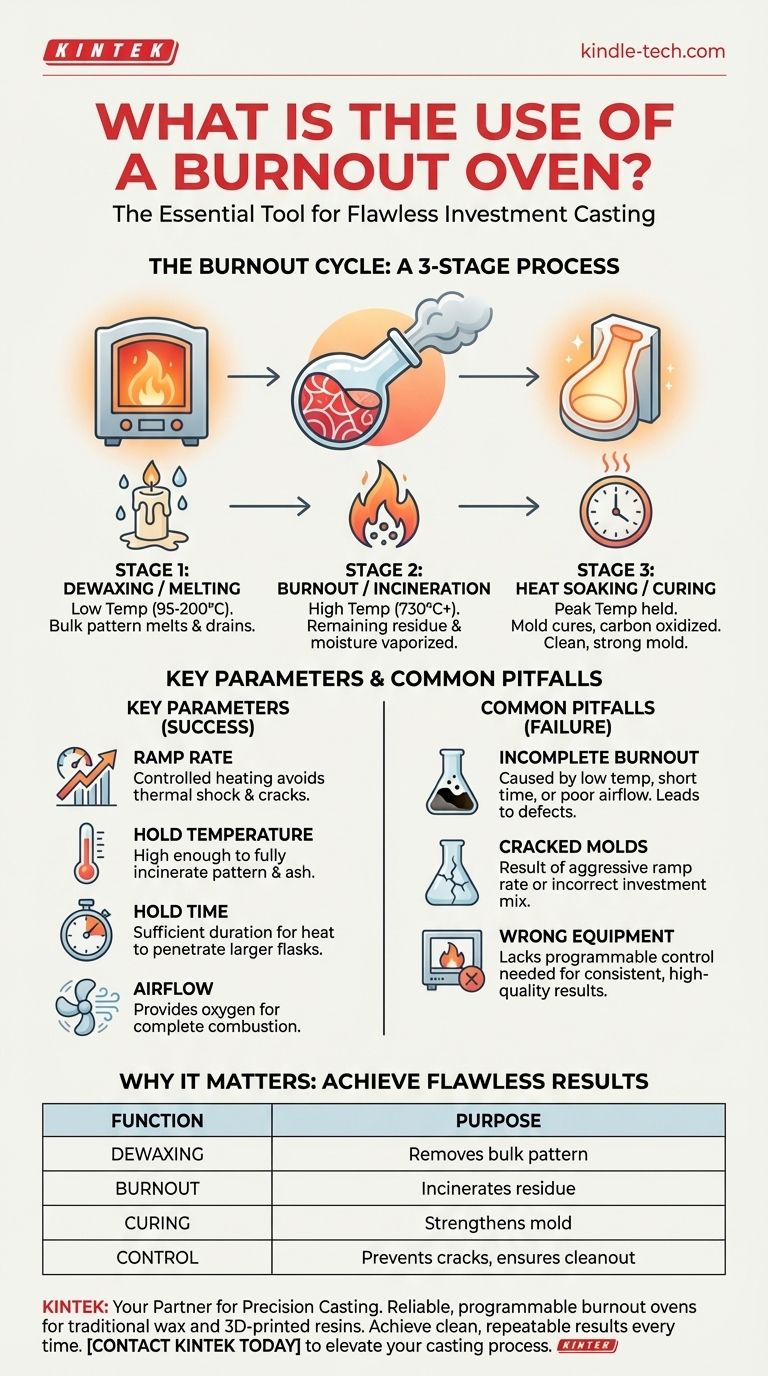

Le rôle de la calcination dans la fonderie à cire perdue

La fonderie à cire perdue est un processus permettant de créer des pièces métalliques complexes avec des détails élevés. Le four de calcination est le cœur de ce processus, transformant un moule rempli de modèle en un récipient prêt à l'emploi.

L'état initial : la coquille de moulage

Le processus commence par un modèle maître, souvent fabriqué en cire ou en résine spéciale « coulable » imprimable en 3D. Ce modèle est enveloppé dans une boue de type plâtre appelée revêtement (ou "investment"). Une fois durci, cela forme un bloc solide (la "coquille" ou "flask") avec le modèle piégé à l'intérieur.

Le cycle de calcination : plus que de la simple chaleur

La coquille est placée à l'envers dans le four de calcination pour commencer un calendrier de chauffage soigneusement contrôlé. Il ne s'agit pas seulement d'augmenter la chaleur ; c'est un processus en plusieurs étapes.

- Dégraissage/Fusion : À des températures plus basses (environ 95-200°C / 200-400°F), la majeure partie du modèle en cire fond et s'écoule hors de la coquille.

- Calcination/Incinération : Lorsque la température augmente considérablement (souvent jusqu'à 730°C / 1350°F ou plus), tout résidu de cire ou de résine restant est complètement incinéré. Cette étape brûle également toute humidité résiduelle du revêtement lui-même.

- Maintien à température/Cuisson : Le four maintient la coquille à cette température maximale pendant plusieurs heures. Ce « maintien à température » garantit que la chaleur pénètre entièrement dans le moule, que tout résidu de carbone est oxydé et éliminé, et que le matériau de revêtement est correctement cuit et renforcé.

Pourquoi une calcination propre est essentielle

L'objectif est de créer un espace négatif parfait à l'intérieur du moule. Toute cendre, résidu de carbone ou humidité restante provoquera des défauts de coulée tels que la porosité, des surfaces rugueuses ou un remplissage incomplet lorsque le métal en fusion est introduit.

Paramètres clés d'une calcination réussie

Un four de calcination moderne permet un contrôle précis du cycle de chauffage. Chaque paramètre est essentiel pour un résultat réussi.

Vitesse de montée en température (Ramp Rate)

La vitesse de montée en température est la vitesse à laquelle la température du four augmente. Si la température monte trop rapidement, l'expansion rapide du modèle en cire et la vapeur s'échappant peuvent provoquer un choc thermique, fissurant le moule de revêtement et ruinant la coulée avant même qu'elle ne commence.

Température de maintien (Hold Temperature)

La température maximale doit être suffisamment élevée pour incinérer complètement le matériau du modèle. Les cires traditionnelles se consument proprement autour de 730°C (1350°F). Cependant, de nombreuses résines imprimées en 3D modernes nécessitent des températures différentes, souvent plus élevées, et des calendriers plus complexes pour éviter les résidus de cendre.

Durée de maintien (Hold Time)

C'est la durée pendant laquelle le four reste à sa température maximale. La durée de maintien dépend de la taille et de l'épaisseur de la coquille. Une coquille plus grande nécessite une durée de maintien plus longue pour garantir que la chaleur pénètre jusqu'à son cœur et élimine complètement tous les résidus.

Flux d'air et ventilation

L'incinération complète nécessite de l'oxygène. Un four de calcination approprié facilite le flux d'air pour fournir de l'oxygène frais à la chambre et évacuer les fumées produites par la combustion du modèle. Un flux d'air insuffisant est une cause principale de calcination incomplète, car il prive la réaction chimique d'oxygène.

Comprendre les pièges courants

S'écarter du processus de calcination correct est la source la plus fréquente d'échecs de coulée. Comprendre ces pièges est essentiel pour le dépannage.

Calcination incomplète

C'est l'échec le plus courant. Il est causé par une température trop basse, une durée de maintien trop courte ou une mauvaise ventilation. Le résultat est un résidu de carbone dans la cavité du moule, conduisant à une pièce finale poreuse, contaminée ou à surface rugueuse.

Fissures dans les moules de revêtement

Les fissures sont presque toujours le résultat d'un chauffage trop rapide de la coquille (une vitesse de montée agressive). Le modèle se dilate plus rapidement que le revêtement ne peut s'adapter, fracturant le moule. Cela peut également être causé par un mauvais rapport eau/poudre lors du mélange du revêtement.

Choisir le mauvais équipement

Bien qu'un four de base puisse générer de la chaleur, un véritable four de calcination offre un contrôle programmable. La capacité de définir des vitesses de montée, des températures de maintien et des durées de maintien spécifiques n'est pas un luxe — elle est essentielle pour obtenir les résultats répétables et de haute qualité exigés par les applications professionnelles de bijouterie, dentaires et industrielles.

Faire le bon choix pour votre objectif

Votre stratégie de calcination doit correspondre à votre matériau de modèle et au résultat souhaité.

- Si votre objectif principal est la coulée de cire traditionnelle : Un programme de calcination standard à plateau unique avec une température maximale d'environ 730°C (1350°F) est votre base fiable.

- Si votre objectif principal est la coulée de résines imprimées en 3D : Vous devez suivre le programme de calcination spécifique, souvent en plusieurs étapes, recommandé par le fabricant de résine, car les résines se dilatent différemment et nécessitent une gestion plus prudente pour brûler proprement.

- Si vous rencontrez des défauts de coulée : Réévaluez d'abord votre cycle de calcination. Assurez-vous que votre durée de maintien est suffisante pour la taille de votre coquille et que le four dispose d'un flux d'air adéquat, car une calcination incomplète est la cause la plus fréquente d'échec.

En fin de compte, maîtriser le four de calcination, c'est maîtriser la fondation sur laquelle repose chaque coulée réussie.

Tableau récapitulatif :

| Fonction clé du four de calcination | Objectif |

|---|---|

| Dégraissage/Fusion | Retire la majeure partie du matériau modèle (cire/résine) |

| Calcination/Incinération | Incinère les résidus à haute température |

| Maintien à température/Cuisson | Cuit et renforce le moule de revêtement |

| Contrôle précis de la température | Prévient les fissures du moule et assure une calcination complète |

| Flux d'air adéquat | Fournit de l'oxygène pour l'incinération complète des résidus |

Obtenez des résultats de moulage sans défaut avec l'équipement adéquat.

Un cycle de calcination correctement exécuté est la base d'une coulée réussie, éliminant les défauts tels que la porosité et les surfaces rugueuses. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, fournissant des fours de calcination fiables et programmables conçus pour les besoins précis des bijoutiers, des techniciens dentaires et des professionnels de la fonderie industrielle.

Laissez-nous vous aider à maîtriser cette étape critique. Notre expertise garantit que vous obtenez le bon four pour vos matériaux de modèle spécifiques — qu'il s'agisse de cire traditionnelle ou de résines imprimées en 3D modernes — garantissant des résultats propres et reproductibles à chaque fois.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de four de calcination et améliorer votre processus de moulage.

Guide Visuel

Produits associés

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- La porcelaine à haute cuisson peut-elle être réparée sans distorsion ? Oui, avec les bons matériaux et techniques à basse cuisson.

- Quelles sont cinq applications du brasage ? De l'électronique à l'art, maîtriser l'assemblage des matériaux

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne

- Pourquoi les fours de frittage sous vide de haute précision sont-ils préférés aux méthodes traditionnelles pour les céramiques dentaires biofonctionnelles ?

- Quel est le point de fusion du tungstène sous vide ? La vraie limite est la sublimation, pas la fusion