Un four à creuset est une chambre à haute température conçue pour faire fondre des matériaux contenus dans un récipient séparé et amovible appelé creuset. Son utilisation principale est de liquéfier des substances comme les métaux, les alliages, le verre ou les céramiques pour des applications allant de la coulée et de l'alliage à petite échelle à l'analyse en laboratoire et à la recherche sur les matériaux. Le four fournit la chaleur, tandis que le creuset contient le matériau, empêchant la contamination et simplifiant le processus de versement de la substance fondue.

La valeur fondamentale d'un four à creuset ne réside pas seulement dans sa capacité à générer une chaleur élevée, mais dans sa combinaison unique de polyvalence et de précision pour les opérations en petits lots. Il isole le matériau en fusion, permettant un processus propre et contrôlé, adapté à une large gamme de substances pour lesquelles des fours industriels plus grands seraient peu pratiques ou inefficaces.

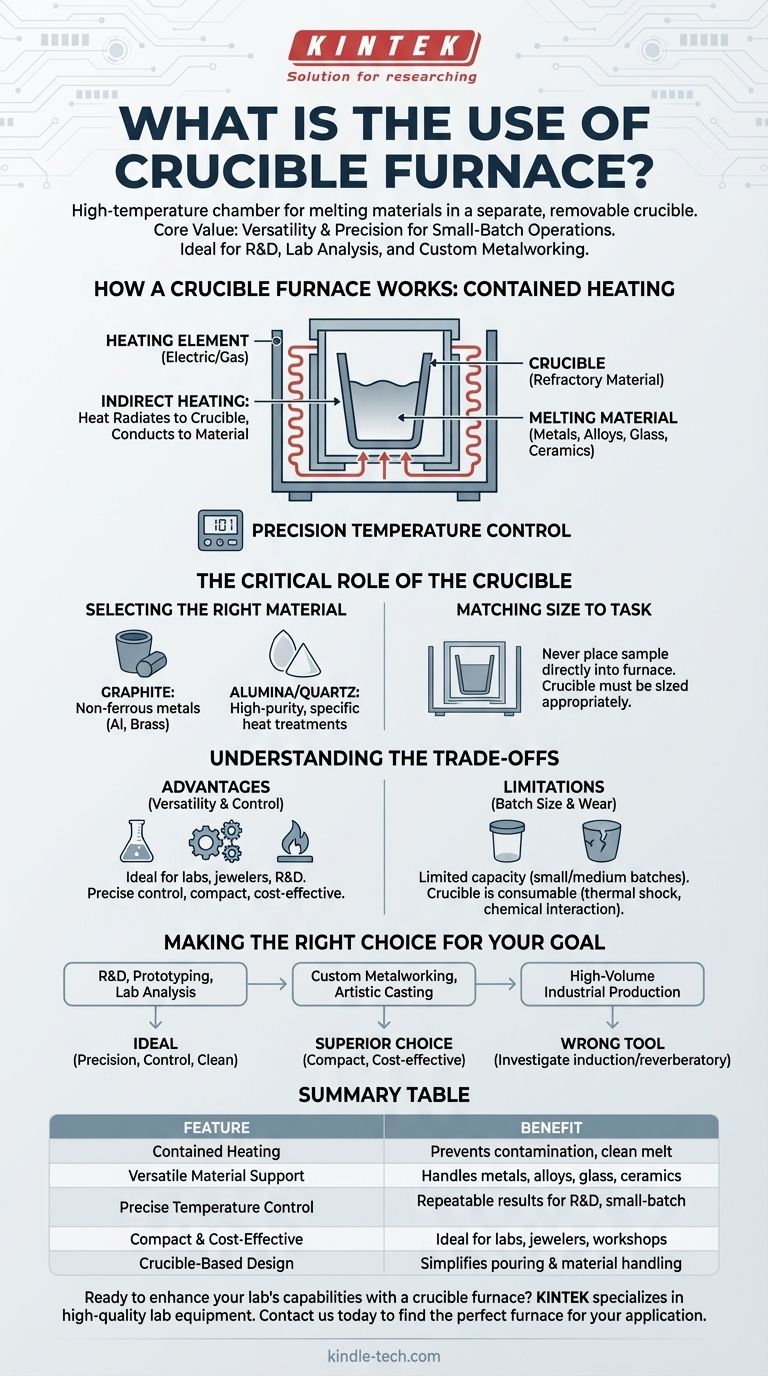

Comment fonctionne un four à creuset : un principe de chauffage confiné

Un four à creuset fonctionne selon un principe simple : le chauffage indirect. Au lieu d'appliquer la chaleur directement sur le matériau, le four chauffe le creuset, qui à son tour transfère cette énergie thermique au contenu.

Les composants essentiels

Le système est défini par deux parties essentielles. La première est l'élément chauffant, qui peut être alimenté par l'électricité (bobines de résistance) ou des brûleurs à gaz. La seconde est le creuset, un pot fabriqué à partir de matériaux réfractaires comme le graphite, le carbure de silicium ou l'alumine, capable de résister à des températures extrêmes sans réagir avec la masse fondue.

Le processus de fusion

Le matériau à faire fondre est placé à l'intérieur du creuset, qui est ensuite inséré dans le four. L'élément chauffant élève la température de la chambre du four, et la chaleur rayonne vers le creuset. Cette énergie est conduite à travers les parois du creuset, augmentant la température interne jusqu'à ce que le matériau atteigne son point de fusion et devienne liquide.

Précision grâce au contrôle de la température

Les fours modernes incluent des systèmes de contrôle de la température sophistiqués. Ceux-ci sont essentiels pour prévenir la surchauffe, qui peut endommager l'alliage ou le creuset, et le sous-chauffage, qui entraîne une fusion incomplète. Ce contrôle rend le processus reproductible et fiable.

Le rôle essentiel du creuset

Le creuset n'est pas un simple accessoire ; c'est un composant essentiel qui influence directement le succès et la qualité de la fusion. Choisir le bon creuset est aussi important que de régler la bonne température.

Choisir le bon matériau

Le matériau du creuset doit être chimiquement compatible avec la substance à faire fondre et capable de supporter les températures requises.

- Le graphite est courant pour les métaux non ferreux comme l'aluminium et le laiton.

- L'alumine ou le quartz sont souvent utilisés pour les applications de haute pureté ou les traitements thermiques spécifiques où la contamination par le carbone du graphite serait un problème.

Adapter la taille à la tâche

Le creuset doit être dimensionné de manière appropriée pour le four et l'échantillon. Un creuset surdimensionné chauffe de manière inefficace, tandis qu'un creuset sous-dimensionné limite la taille du lot. Il est crucial de ne jamais placer un échantillon directement dans le tube du four sans creuset, car cela endommagerait le four et contaminerait le matériau.

Comprendre les compromis

Comme tout outil, un four à creuset présente des avantages distincts et des limitations claires. Comprendre ces aspects est essentiel pour l'utiliser efficacement.

L'avantage : polyvalence et contrôle

Pour les laboratoires, les petites fonderies, les bijoutiers ou les installations de R&D, le four à creuset est inestimable. Sa capacité à faire fondre une grande variété de matériaux avec un contrôle précis de la température dans une unité compacte et rentable est sa principale force.

La limitation : la taille du lot

L'inconvénient le plus important est sa capacité limitée. Les fours à creuset sont conçus pour des lots de petite à moyenne taille. Ils sont fondamentalement inadaptés aux besoins de grand volume de la production industrielle à grande échelle, où des fours continus ou des fours à lots beaucoup plus grands sont nécessaires.

La réalité : l'usure du creuset

Les creusets sont des consommables. Ils se dégradent avec le temps en raison du choc thermique (chauffage et refroidissement rapides) et de l'interaction chimique avec les matériaux en fusion. Une inspection et un remplacement réguliers sont nécessaires pour un fonctionnement sûr et efficace.

Faire le bon choix pour votre objectif

Pour appliquer ces connaissances, vous devez aligner les capacités du four sur votre objectif spécifique.

- Si votre objectif principal est la recherche, le prototypage ou l'analyse en laboratoire : Le four à creuset est idéal en raison de sa précision, de son contrôle et de sa capacité à manipuler proprement des matériaux divers et de petit volume.

- Si votre objectif principal est la métallurgie personnalisée ou la coulée artistique : Sa taille compacte, sa facilité d'utilisation et sa rentabilité en font un choix supérieur pour les petits ateliers et studios.

- Si votre objectif principal est la production industrielle à grand volume : Un four à creuset est le mauvais outil ; vous devriez envisager des technologies à plus grande échelle comme les fours à induction ou à réverbère.

Comprendre le four à creuset comme un système complet – et pas seulement un appareil de chauffage – est la clé pour libérer tout son potentiel pour votre application spécifique.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chauffage confiné | Prévient la contamination et assure une fusion propre |

| Support de matériaux polyvalent | Gère les métaux, les alliages, le verre et les céramiques |

| Contrôle précis de la température | Permet des résultats reproductibles pour la R&D et le travail en petits lots |

| Compact et économique | Idéal pour les laboratoires, les bijoutiers et les petits ateliers |

| Conception basée sur le creuset | Simplifie le versement et la manipulation des matériaux |

Prêt à améliorer les capacités de votre laboratoire avec un four à creuset ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, y compris les fours à creuset conçus pour la fusion de précision et la recherche sur les matériaux. Que vous soyez en R&D, en métallurgie ou en science des matériaux, nos solutions offrent le contrôle et la fiabilité dont vous avez besoin. Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre application !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- À quoi sert un four tubulaire ? Obtenez un traitement thermique précis et contrôlé

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace