À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide sophistiqué utilisé pour appliquer des films de matériau extrêmement minces et haute performance sur une surface. Ces films sont utilisés pour améliorer considérablement les propriétés d'un produit, offrant des avantages tels qu'une dureté extrême, une résistance à la corrosion, une protection thermique ou des caractéristiques optiques et électroniques spécifiques. Ses applications vont de l'aérospatiale et des dispositifs médicaux aux outils de coupe et aux semi-conducteurs.

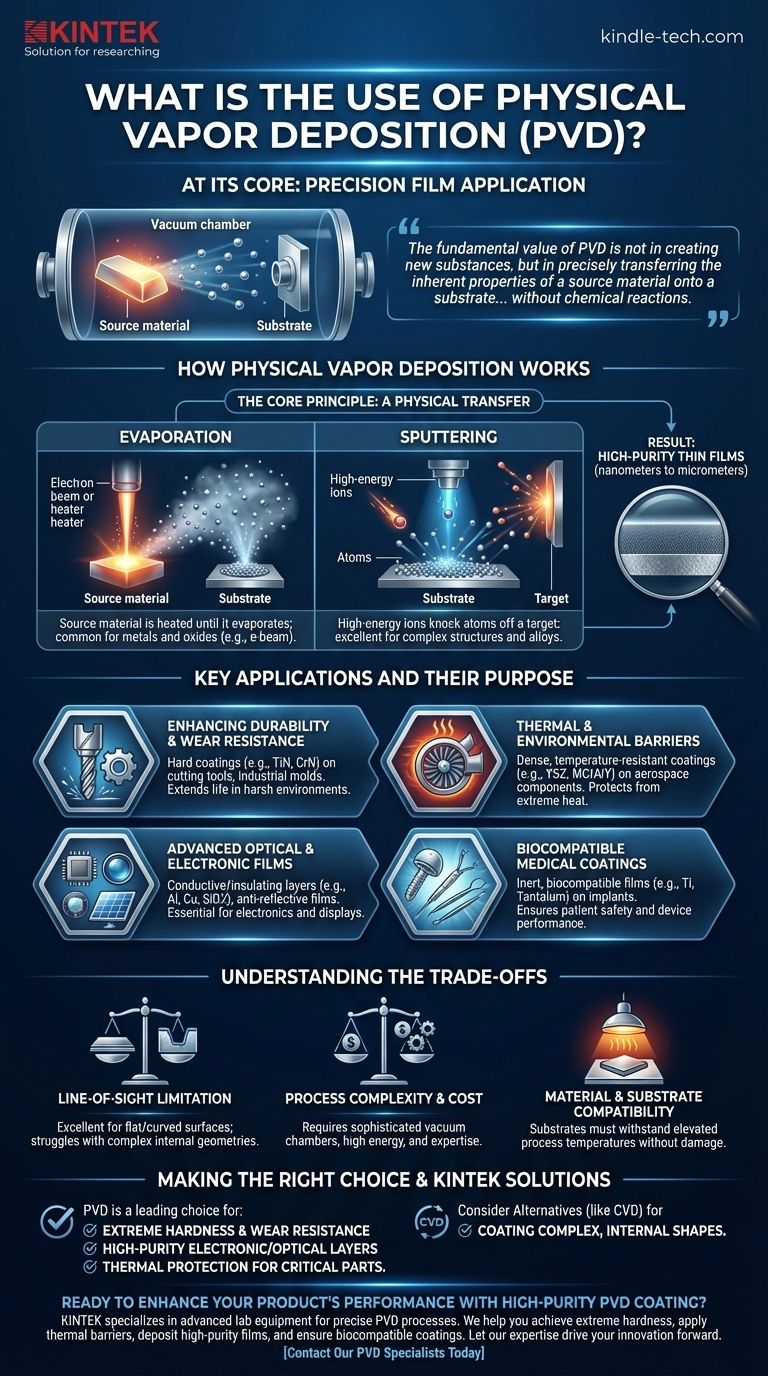

La valeur fondamentale du PVD n'est pas de créer de nouvelles substances, mais de transférer avec précision les propriétés inhérentes d'un matériau source sur un substrat. Il déplace physiquement les atomes d'une source vers une cible dans un vide, créant une couche superficielle pure, dense et fonctionnelle sans réactions chimiques.

Comment fonctionne le dépôt physique en phase vapeur

Pour comprendre l'utilisation du PVD, il faut d'abord comprendre son mécanisme fondamental. Le processus est défini par ce qu'il ne fait pas : il ne repose pas sur des réactions chimiques.

Le principe de base : un transfert physique

Tous les processus PVD se déroulent à l'intérieur d'une chambre à vide poussé. Premièrement, un matériau source — souvent un métal, un alliage ou une céramique — est converti en vapeur. Cette vapeur traverse ensuite le vide et se condense sur l'objet cible (le substrat), formant un film solide et étroitement lié.

Comme cela se produit dans le vide, le processus est extrêmement propre, empêchant les contaminants de rester piégés dans le revêtement.

Évaporation contre pulvérisation cathodique (sputtering)

Il existe deux méthodes principales pour créer la vapeur :

- Évaporation : Le matériau source est chauffé jusqu'à ce qu'il bout et s'évapore essentiellement. L'évaporation par faisceau d'électrons (e-beam) est une technique courante utilisée pour déposer une large gamme de matériaux, y compris des métaux et même des oxydes.

- Pulvérisation cathodique (Sputtering) : Le matériau source (la « cible ») est bombardé par des ions de haute énergie. Cet impact arrache physiquement des atomes de la surface de la cible, les éjectant vers le substrat dans un processus semblable à un sablage à l'échelle atomique.

Le résultat : des films minces de haute pureté

Le résultat est un film déposé pouvant avoir une épaisseur allant de quelques nanomètres à plusieurs micromètres. Comme il s'agit d'un transfert physique du matériau source, le film résultant est exceptionnellement pur et dense, reflétant fidèlement les propriétés du matériau dont il provient.

Ce processus peut également être contrôlé pour créer des structures complexes, y compris des couches multiples de matériaux différents ou des films à composition graduée.

Applications clés et leur objectif

La polyvalence du PVD lui permet de résoudre des défis critiques dans de nombreuses industries de haute technologie. L'application est déterminée par les propriétés du matériau déposé.

Amélioration de la durabilité et de la résistance à l'usure

Des matériaux durs comme le nitrure de titane peuvent être pulvérisés sur des outils de coupe, des forets et des moules industriels. Cela crée un revêtement dur et résistant à la corrosion qui prolonge considérablement la durée de vie et la performance des outils utilisés dans des environnements difficiles.

Barrières thermiques et environnementales

Dans l'industrie aérospatiale, le PVD est utilisé pour appliquer des revêtements denses et résistants à la température sur des composants tels que les aubes de turbine. Ces revêtements barrières thermiques protègent les pièces sous-jacentes des températures extrêmes d'un moteur à réaction, améliorant la durabilité et la sécurité.

Films optiques et électroniques avancés

La précision du PVD le rend essentiel pour l'électronique. Il est utilisé pour déposer les couches métalliques conductrices sur les semi-conducteurs, créer des films optiques antireflets pour les panneaux solaires et les lentilles, et même produire les couches réfléchissantes utilisées dans les écrans holographiques.

Revêtements médicaux biocompatibles

Le PVD est utilisé pour appliquer des revêtements inertes et biocompatibles sur des implants médicaux, des instruments chirurgicaux et d'autres dispositifs. Ces films garantissent que le dispositif ne réagit pas avec le corps, améliorant la sécurité des patients et la performance du dispositif.

Comprendre les compromis

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

La limitation de la « ligne de visée »

Étant donné que les atomes vaporisés voyagent en ligne relativement droite de la source au substrat, le PVD est un processus de « ligne de visée ». Il est excellent pour revêtir des surfaces planes ou des surfaces externes courbes, mais il a du mal à revêtir uniformément des géométries internes complexes ou l'intérieur de tubes étroits.

Complexité du processus et coût

Le PVD nécessite des équipements sophistiqués et coûteux, y compris des chambres à vide poussé et des sources d'énergie à haute énergie. Le processus nécessite une expertise importante pour contrôler des variables telles que la température, la pression et le taux de dépôt afin d'obtenir les propriétés de film souhaitées.

Compatibilité des matériaux et du substrat

Bien que polyvalent, tous les matériaux ne peuvent pas être facilement déposés par PVD. De plus, le processus implique souvent des températures élevées, ce qui signifie que le matériau du substrat doit être capable de résister à la chaleur sans se déformer ou être endommagé.

Faire le bon choix pour votre objectif

Le choix d'une technologie de revêtement dépend entièrement du résultat souhaité. Utilisez ces points comme guide.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : Le PVD est un choix de premier ordre pour appliquer des revêtements durs, semblables à de la céramique, sur des outils et des composants.

- Si votre objectif principal est des couches électroniques ou optiques de haute pureté : La précision et l'environnement à faible contamination du PVD le rendent supérieur pour les semi-conducteurs, les capteurs et les applications optiques.

- Si votre objectif principal est la protection thermique des pièces critiques : Le PVD est la norme de l'industrie pour créer les revêtements barrières thermiques denses essentiels pour l'aérospatiale et les moteurs haute performance.

- Si votre objectif principal est le revêtement de formes internes complexes : Vous devrez peut-être explorer des alternatives telles que le dépôt chimique en phase vapeur (CVD), qui peut plus facilement revêtir des surfaces non visibles en ligne de visée.

En fin de compte, le PVD consiste à tirer parti des forces inhérentes d'un matériau en les transférant avec précision sur la surface d'un autre.

Tableau récapitulatif :

| Application clé | Objectif principal | Matériaux couramment déposés |

|---|---|---|

| Outils de coupe et pièces industrielles | Dureté extrême et résistance à l'usure | Nitrures de titane (TiN), Nitrures de chrome (CrN) |

| Composants aérospatiaux | Barrière thermique et protection contre la corrosion | Zircone stabilisée à l'yttrium (YSZ), Alliages MCrAlY |

| Semi-conducteurs et électronique | Couches conductrices et isolantes | Aluminium, Cuivre, Dioxyde de silicium |

| Implants et dispositifs médicaux | Biocompatibilité et résistance à la corrosion | Titane, Tantale, Nitinol |

| Lentilles optiques et écrans | Revêtements antireflets et réfléchissants | Fluorure de magnésium, Argent, Nitrure de silicium |

Prêt à améliorer les performances de votre produit avec un revêtement PVD de haute pureté ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour des processus précis de dépôt physique en phase vapeur. Que vous développiez des semi-conducteurs de pointe, des dispositifs médicaux durables ou des composants aérospatiaux haute performance, nos solutions garantissent une qualité de film, une adhérence et une cohérence supérieures.

Nous vous aidons à :

- Atteindre une dureté de surface extrême pour prolonger la durée de vie de vos outils et composants.

- Appliquer des revêtements barrières thermiques pour protéger les pièces critiques dans les environnements à haute température.

- Déposer des films conducteurs ou optiques de haute pureté pour les applications électroniques et d'affichage avancées.

- Assurer des revêtements biocompatibles pour les implants médicaux et les instruments chirurgicaux.

Laissez notre expertise en technologie de revêtement sous vide faire progresser votre innovation. Contactez nos spécialistes PVD dès aujourd'hui pour discuter de vos exigences d'application spécifiques et découvrir la bonne solution pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications