En technologie dentaire, un four à porcelaine est bien plus qu'un simple four. C'est un équipement hautement spécialisé conçu pour cuire les céramiques dentaires dans des conditions de contrôle précises. Sa fonction principale est de transformer les matériaux céramiques en poudre, en pâte ou fraisés — utilisés pour les couronnes, les facettes, les bridges et autres restaurations — en une forme finale dure, dense et esthétiquement agréable grâce à un processus thermique soigneusement géré.

Le véritable objectif d'un four à porcelaine est de fournir un environnement thermique impeccable et parfaitement reproductible. Maîtriser son utilisation ne consiste pas simplement à appuyer sur un bouton, mais à comprendre comment calibrer et maintenir cet environnement pour obtenir des résultats cliniques et esthétiques constamment supérieurs.

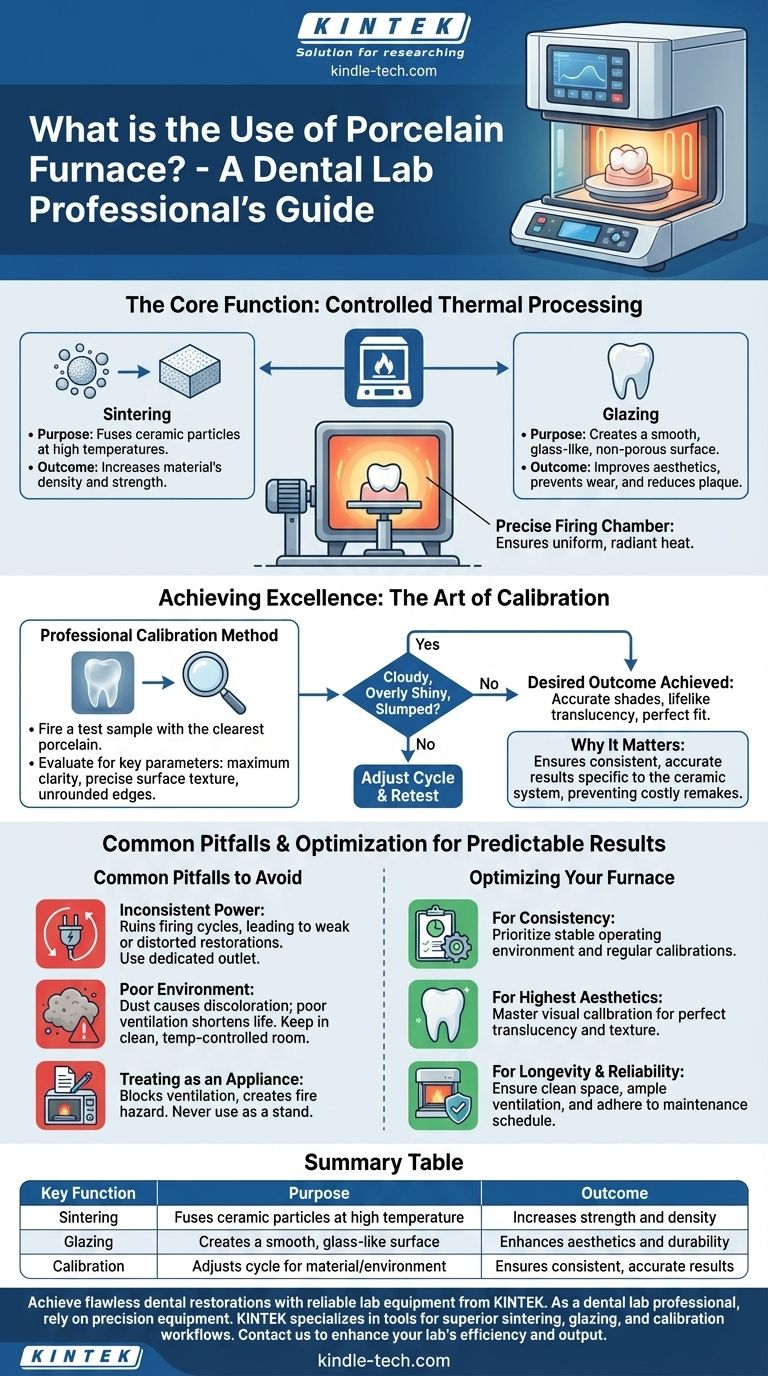

La fonction principale : le traitement thermique contrôlé

Un four à porcelaine exécute un cycle de chauffage et de refroidissement programmé pour modifier fondamentalement les propriétés du matériau céramique dentaire. C'est ce processus qui confère à la restauration sa résistance, sa couleur et son ajustement finaux.

Fonctionnement : la chambre de cuisson

Au cœur du four se trouve une chambre de cuisson contenant des résistances chauffantes de haute pureté. Ces résistances sont généralement disposées de manière concentrique autour d'une plateforme de cuisson où la restauration est placée.

Un mécanisme motorisé scelle ensuite la chambre, soit en soulevant la plateforme dans le boîtier supérieur chauffé, soit en abaissant le boîtier sur la plateforme. Cette conception garantit que la chaleur uniforme et radiante est appliquée à toute la surface de la restauration.

L'objectif : le frittage et le glaçage

L'objectif principal du cycle de chauffage est le frittage. C'est le processus par lequel les particules de céramique individuelles fusionnent à haute température, réduisant la porosité et augmentant considérablement la densité et la résistance du matériau.

Les cycles ultérieurs ou finaux sont souvent destinés au glaçage, qui crée une surface lisse, vitreuse et non poreuse sur la restauration. Ce glaçage améliore l'esthétique, empêche l'usure des dents antagonistes et réduit l'accumulation de plaque dentaire.

Atteindre l'excellence : l'art de l'étalonnage

Bien que les fours soient livrés avec des cycles préprogrammés par le fabricant, les techniciens expérimentés savent que l'obtention de résultats optimaux nécessite un étalonnage personnalisé. Les facteurs environnementaux et l'âge du four peuvent entraîner une dérive de la température réelle du four par rapport à son point de consigne.

La méthode d'étalonnage du professionnel

Les céramistes experts font rarement confiance uniquement aux réglages d'usine. Ils calibrent leur four en cuisant un échantillon test, utilisant souvent la poudre de porcelaine la plus claire d'un système spécifique avec lequel ils travaillent.

Ils évaluent ensuite de manière critique l'échantillon cuit en fonction de paramètres clés : clarté maximale, texture de surface précise et bords nets et non arrondis. Si l'échantillon est trouble, trop brillant ou affaissé, le cycle de cuisson est ajusté et re-testé jusqu'à ce que le résultat souhaité soit obtenu.

Pourquoi un étalonnage méticuleux est important

Cet étalonnage pratique garantit que le four produit l'effet thermique exact requis par le système céramique spécifique. C'est la clé pour obtenir des teintes précises, une translucidité réaliste et un ajustement parfait, évitant ainsi le besoin coûteux et chronophage de refaire les travaux.

Pièges courants à éviter

Un four à porcelaine est un instrument de précision, et ses performances sont directement liées à son environnement et à son alimentation électrique. Négliger ces facteurs compromettra inévitablement la qualité de votre travail.

Le risque d'une alimentation incohérente

Un four doit exécuter son programme de chauffage et de refroidissement sans interruption. Il doit être branché à une prise électrique dédiée pour éviter les fluctuations de puissance ou les surcharges de circuit dues à d'autres équipements.

Une baisse de tension momentanée peut ruiner un cycle de cuisson complet, entraînant une restauration sous-cuite, faible et opaque, ou une surtension pourrait provoquer une surcuisson, entraînant une déformation et une apparence vitreuse et artificielle.

Le danger caché d'un mauvais environnement

Le four doit être maintenu dans une pièce propre et à température contrôlée avec une bonne circulation d'air. Le placer dans le coin d'une salle de coulée ou de meulage l'expose aux contaminants atmosphériques.

La poussière et les débris peuvent être aspirés dans la chambre et cuits de façon permanente dans la porcelaine, provoquant une décoloration et des défauts de surface. Une mauvaise ventilation peut également provoquer une surchauffe des composants électroniques du four, réduisant sa durée de vie opérationnelle.

Le traiter comme un appareil ménager, pas comme un instrument

N'utilisez jamais le four comme support pour des papiers, des modèles ou d'autres objets. Cela crée non seulement un risque d'incendie, mais bloque également les évents de ventilation, entraînant une surchauffe. Les vibrations dues au placement ou au retrait d'objets peuvent également endommager les mécanismes internes délicats.

Optimiser votre four pour des résultats prévisibles

Votre approche de l'utilisation et de l'entretien de votre four doit être dictée par vos objectifs spécifiques en matière de qualité, de cohérence et de longévité.

- Si votre objectif principal est la cohérence entre tous les cas : Privilégiez un environnement de fonctionnement stable avec une source d'alimentation dédiée et effectuez des étalonnages réguliers et documentés.

- Si votre objectif principal est d'atteindre le plus haut niveau d'esthétique : Maîtrisez l'art de l'étalonnage visuel à l'aide d'échantillons tests pour ajuster parfaitement la translucidité et la texture de surface pour chaque système de porcelaine spécifique que vous utilisez.

- Si votre objectif principal est la longévité opérationnelle et la fiabilité : Assurez-vous que le four se trouve dans un espace propre et sans poussière avec une ventilation adéquate et respectez scrupuleusement le calendrier d'entretien du fabricant.

En fin de compte, maîtriser le four à porcelaine consiste à transformer un simple processus de chauffage en un résultat prévisible et artistique.

Tableau récapitulatif :

| Fonction clé | Objectif | Résultat |

|---|---|---|

| Frittage | Fusionne les particules de céramique à haute température | Augmente la résistance et la densité |

| Glaçage | Crée une surface lisse, semblable à du verre | Améliore l'esthétique et la durabilité |

| Étalonnage | Ajuste le cycle en fonction du matériau/environnement | Assure des résultats cohérents et précis |

Obtenez des restaurations dentaires impeccables avec des équipements de laboratoire fiables de KINTEK.

En tant que professionnel de laboratoire dentaire, vous comprenez que des résultats constants et de haute qualité dépendent d'équipements de précision. KINTEK se spécialise dans les équipements et consommables de laboratoire, fournissant aux techniciens dentaires les outils nécessaires pour des flux de travail de frittage, de glaçage et d'étalonnage supérieurs.

Laissez-nous vous aider à améliorer l'efficacité et le rendement de votre laboratoire. Contactez-nous dès aujourd'hui pour découvrir notre gamme de fours à porcelaine et d'accessoires adaptés aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à moufle de laboratoire 1200℃

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel serait un avantage de la biomasse par rapport à l'utilisation du charbon ? Une source d'énergie plus propre et neutre en carbone

- Quelles sont les principales différences entre l'incinération et la gazéification ? Explorez les solutions de gestion des déchets

- Quelle est l'importance de l'utilisation d'un four tubulaire avec des tubes de quartz scellés sous vide ? Maîtriser la synthèse de céramiques

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les inconvénients de la conversion de la biomasse ? Coûts élevés, obstacles logistiques et compromis environnementaux