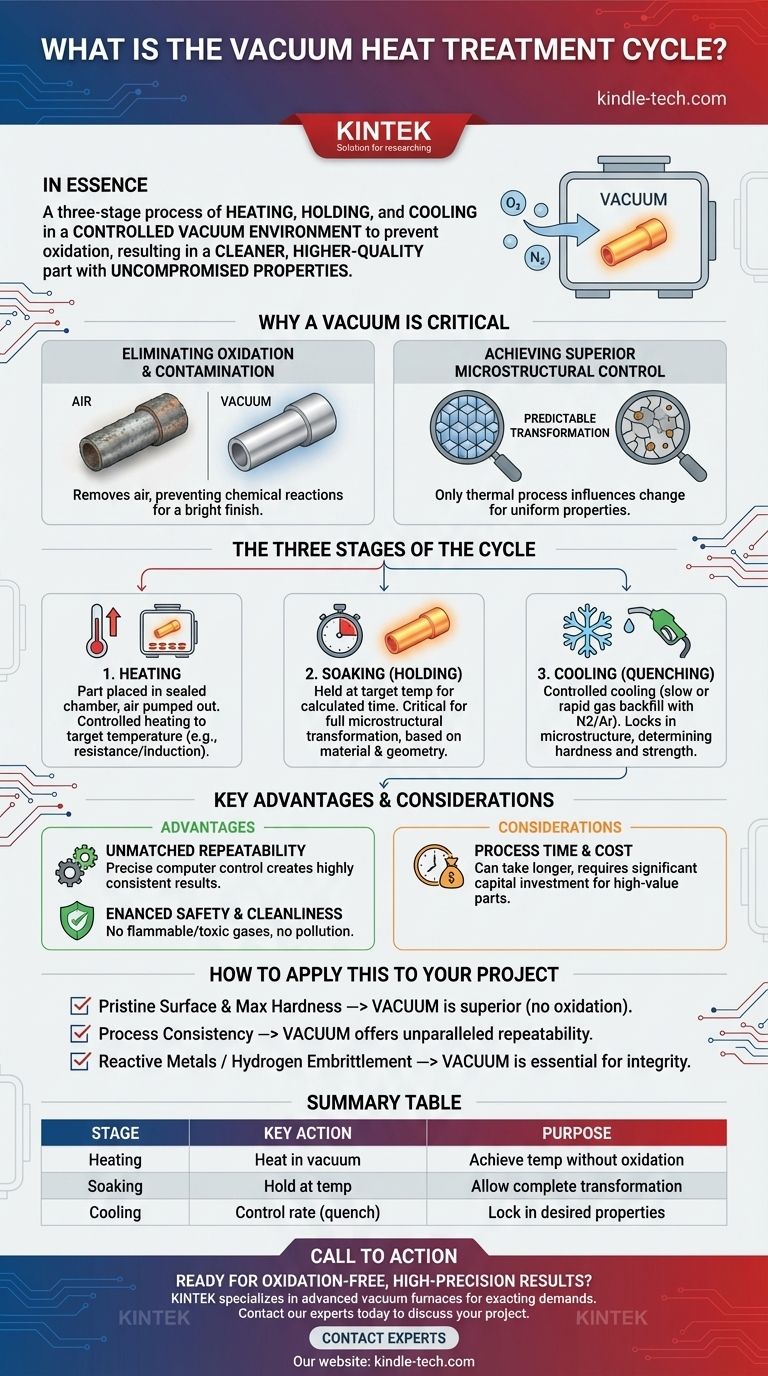

En substance, le cycle de traitement thermique sous vide est un processus en trois étapes de chauffage, de maintien et de refroidissement d'un matériau à l'intérieur d'une chambre à vide. Cet environnement contrôlé est la clé, car il empêche la surface du matériau de réagir avec l'air, ce qui élimine l'oxydation et d'autres contaminants, résultant en une pièce finie plus propre et de meilleure qualité.

Le principe fondamental n'est pas simplement de chauffer le matériau, mais de modifier fondamentalement sa structure interne avec une extrême précision. En éliminant l'atmosphère, vous obtenez un contrôle méticuleux sur l'ensemble du processus, garantissant que le produit final possède des propriétés physiques supérieures, reproductibles et sans compromis.

Pourquoi le vide est l'élément critique

Le traitement thermique traditionnel a lieu à l'air libre ou dans des fours avec des atmosphères gazeuses spécifiques. Un environnement sous vide offre un cadre fondamentalement différent et plus contrôlé pour modifier les propriétés d'un matériau.

Élimination de l'oxydation et de la contamination

Lorsque le métal est chauffé en présence d'oxygène, sa surface s'oxyde, créant une couche de calamine qui doit être nettoyée ultérieurement.

En éliminant l'air avec un système de pompage à vide, vous créez un environnement à basse pression. Cela empêche ces réactions chimiques indésirables, ce qui donne une finition de surface brillante et propre directement à la sortie du four.

Obtention d'un contrôle microstructural supérieur

Le but du traitement thermique est de modifier la structure cristalline interne d'un matériau, ou microstructure, afin d'obtenir les caractéristiques souhaitées comme la dureté ou la résistance.

L'environnement sous vide immaculé garantit que le processus thermique est la seule chose qui influence ce changement. Il n'y a pas de variables indésirables provenant de gaz réactifs, ce qui conduit à une transformation plus prévisible et uniforme dans tout le matériau.

Les trois étapes du cycle

Chaque processus de traitement thermique sous vide suit une séquence méticuleusement contrôlée. Les températures, les temps et les vitesses de refroidissement spécifiques sont adaptés au matériau et au résultat souhaité.

Étape 1 : Chauffage

Le cycle commence par le placement de la pièce dans une chambre scellée et le pompage de l'air pour créer le niveau de vide souhaité.

Une fois l'environnement à basse pression stable, le matériau est chauffé à une température spécifique en utilisant des méthodes telles que la résistance électrique ou l'induction. Ce chauffage est effectué à une vitesse contrôlée pour garantir que la pièce chauffe uniformément.

Étape 2 : Maintien (Soaking)

Après avoir atteint la température cible, le matériau est "maintenu" à cette température pendant une période calculée.

Ce temps de maintien est essentiel pour que la microstructure interne se transforme complètement. Il est déterminé par des facteurs tels que le type de matériau, l'épaisseur effective de la pièce et sa géométrie globale.

Étape 3 : Refroidissement (Trempe)

La dernière étape est le refroidissement contrôlé, souvent appelé trempe. La vitesse de refroidissement fixe la nouvelle microstructure et est sans doute l'étape la plus critique pour déterminer les propriétés finales.

Le refroidissement peut être réalisé en coupant le chauffage et en laissant le four refroidir lentement, ou en remplissant rapidement la chambre avec un gaz inerte comme l'azote ou l'argon pour refroidir rapidement la pièce. La méthode choisie influence directement la dureté et la résistance finales.

Avantages et considérations clés

Bien que puissant, le traitement thermique sous vide est un outil spécifique pour des tâches spécifiques. Comprendre ses avantages et son contexte est essentiel pour l'utiliser efficacement.

Avantage : Répétabilité inégalée

Parce que les paramètres du processus – niveau de vide, rampes de température et vitesses de refroidissement – sont contrôlés avec une telle précision par des ordinateurs, les résultats sont très cohérents. Cela rend le traitement sous vide idéal pour les applications où chaque pièce doit répondre à des spécifications identiques.

Avantage : Sécurité et propreté améliorées

Le processus est intrinsèquement plus sûr que de nombreux traitements basés sur l'atmosphère car il évite l'utilisation de gaz inflammables ou toxiques. Il ne produit ni pollution ni sous-produits dangereux, garantissant un environnement de travail plus sûr et une conformité réglementaire plus facile.

Considération : Temps de processus et coût

L'obtention d'un vide poussé et l'exécution de profils de chauffage et de refroidissement précis peuvent prendre plus de temps que les méthodes conventionnelles. L'équipement spécialisé représente également un investissement en capital important, rendant le processus plus adapté aux composants de grande valeur où la qualité est primordiale.

Comment appliquer cela à votre projet

Le choix de la bonne méthode de traitement thermique dépend entièrement de votre matériau et de votre objectif final.

- Si votre objectif principal est une finition de surface impeccable et une dureté maximale : Le traitement sous vide est le choix supérieur, car il empêche complètement la dégradation de la surface causée par l'oxydation.

- Si votre objectif principal est la cohérence du processus pour les composants critiques : Le contrôle numérique méticuleux d'un cycle sous vide offre une répétabilité inégalée d'un lot à l'autre.

- Si vous traitez des métaux réactifs ou si vous devez prévenir la fragilisation par l'hydrogène : L'environnement propre et inerte d'un vide n'est pas seulement bénéfique ; il est essentiel pour l'intégrité du matériau.

En fin de compte, le traitement thermique sous vide est la solution définitive lorsque la précision, la pureté et la répétabilité sont non négociables.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| Chauffage | Chauffer le matériau dans une chambre à vide | Atteindre la température cible sans oxydation de surface |

| Maintien | Maintenir à la température cible | Permettre une transformation microstructurale complète |

| Refroidissement | Contrôler la vitesse de refroidissement (trempe) | Fixer les propriétés matérielles souhaitées comme la dureté |

Prêt à obtenir des résultats sans oxydation et de haute précision pour vos composants critiques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des fours sous vide conçus pour les exigences rigoureuses du traitement thermique. Nos solutions garantissent la pureté matérielle, la répétabilité et le contrôle microstructural supérieurs détaillés dans cet article.

Que vous travailliez avec des métaux réactifs ou que vous ayez besoin d'une cohérence de processus inégalée, KINTEK possède l'expertise et l'équipement pour répondre aux besoins de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions de traitement thermique sous vide peuvent apporter une qualité et une fiabilité inégalées à vos projets.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Un guide des systèmes fondamentaux pour le traitement thermique de précision

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs