À la base, le dépôt chimique en phase vapeur (DCV) des métaux est un processus sophistiqué utilisé pour former un film métallique mince et solide sur une surface à partir d'un état gazeux. Dans une chambre à vide, des gaz chimiques contenant le métal souhaité sont introduits, puis subissent une réaction chimique contrôlée directement à la surface de l'objet cible. Cette réaction dépose un revêtement métallique très pur, dense et fortement lié.

La distinction essentielle du DCV est que vous n'appliquez pas simplement un revêtement préexistant. Au lieu de cela, vous utilisez des gaz précurseurs et de l'énergie pour construire chimiquement le film métallique, atome par atome, directement sur la surface de la pièce, ce qui donne une couche intégrée fondamentalement nouvelle.

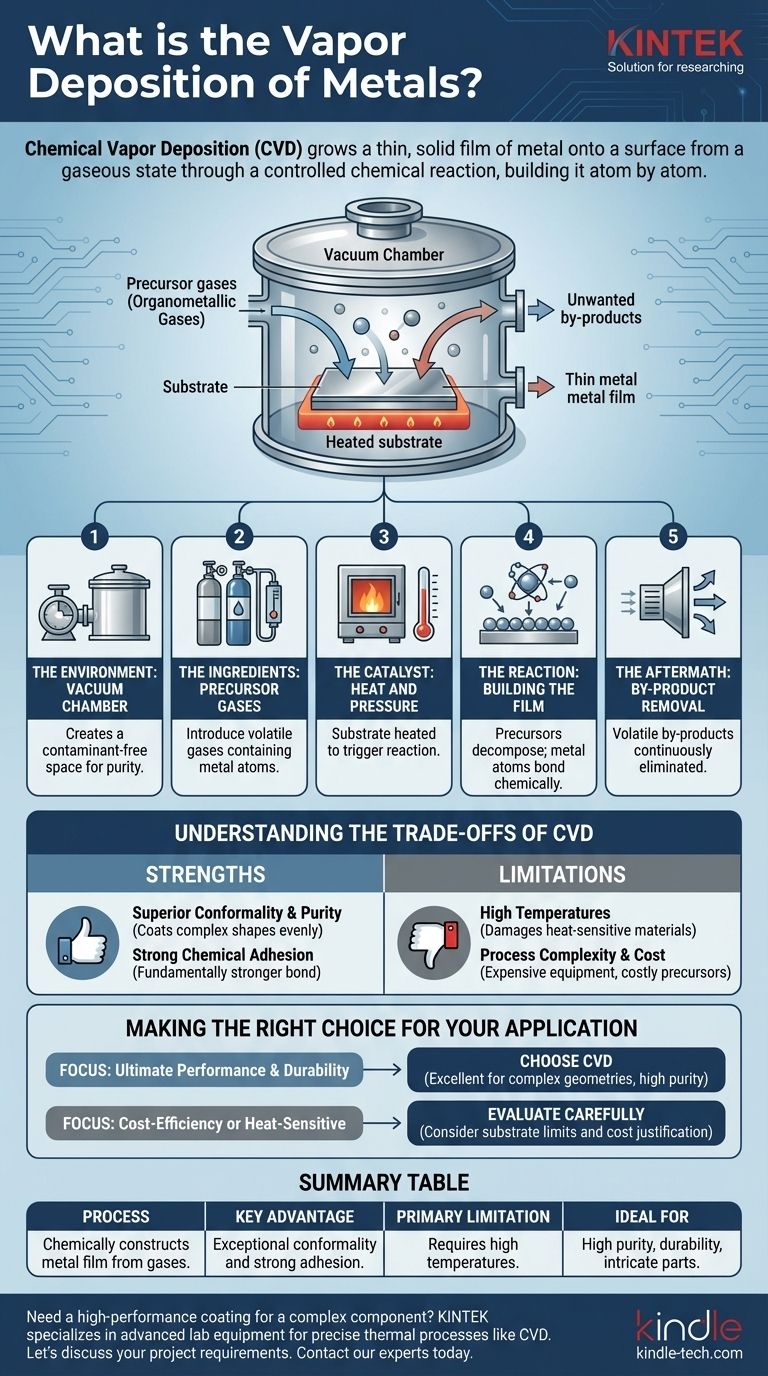

Comment fonctionne le dépôt chimique en phase vapeur : une analyse étape par étape

Pour vraiment comprendre le DCV, vous devez le considérer comme une séquence d'événements physiques et chimiques contrôlés. Chaque étape est essentielle pour obtenir le revêtement haute performance final.

L'environnement : la chambre à vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. La création d'un vide est la première étape, car elle élimine l'air et autres contaminants qui pourraient interférer avec la réaction chimique. Cela garantit que le revêtement final est exceptionnellement pur.

Les ingrédients : les gaz précurseurs

Ensuite, un ou plusieurs gaz chimiques volatils, appelés précurseurs, sont introduits dans la chambre. Ces gaz sont spécifiquement choisis car ils contiennent les atomes du métal que vous souhaitez déposer (par exemple, un gaz organométallique). Le débit de ces gaz est contrôlé avec précision.

Le catalyseur : chaleur et pression

La pièce à revêtir, appelée le substrat, est chauffée à une température élevée spécifique à l'intérieur de la chambre. Cette énergie ne sert pas à faire fondre quoi que ce soit ; elle agit comme catalyseur qui permet à la réaction chimique de se produire à la surface du substrat.

La réaction : construction du film

Lorsque le substrat chaud interagit avec les gaz précurseurs, une réaction chimique est déclenchée. Les précurseurs se décomposent et les atomes métalliques souhaités se lient directement à la surface du substrat. Ce processus s'accumule couche par couche, formant un film dense et solide.

L'après-coup : élimination des sous-produits

La réaction chimique crée presque toujours des sous-produits gazeux indésirables. Ceux-ci sont volatils et sont continuellement retirés de la chambre par le flux de gaz du système de vide, ne laissant que le revêtement solide et pur.

Comprendre les compromis du DCV

Comme tout processus de fabrication avancé, le DCV présente des avantages et des limites distincts qui le rendent adapté à certaines applications, mais pas à d'autres.

Force : conformité et pureté supérieures

Étant donné que le revêtement est construit à partir d'un gaz, il peut pénétrer et revêtir uniformément des formes extrêmement complexes, des coins vifs et des cavités internes. Cette capacité à créer une couche uniforme partout est appelée une conformité élevée, un avantage clé par rapport aux processus à visée directe.

Force : forte adhérence

Le processus DCV forme une véritable liaison chimique entre le revêtement et le matériau du substrat. C'est fondamentalement plus solide et plus durable qu'une liaison purement physique, où un matériau est simplement pulvérisé.

Limitation : températures élevées

L'exigence de températures de réaction élevées peut être une contrainte majeure. Les substrats qui ne peuvent pas supporter cette chaleur (comme de nombreux plastiques ou certains alliages métalliques) seront endommagés ou déformés par le processus.

Limitation : complexité et coût du processus

Le DCV nécessite des équipements coûteux, y compris des chambres à vide, des fours à haute température et des systèmes de manipulation de gaz précis. Les gaz précurseurs eux-mêmes peuvent également être coûteux, ce qui en fait un choix moins économique pour les composants de faible valeur.

Faire le bon choix pour votre application

Choisir d'utiliser le DCV dépend entièrement des exigences techniques et des contraintes de votre projet.

- Si votre objectif principal est la performance et la durabilité ultimes : Le DCV est souvent le choix supérieur en raison de son adhérence exceptionnelle, de sa pureté et de sa capacité à revêtir des géométries complexes.

- Si votre objectif principal est la rentabilité ou si votre pièce est sensible à la chaleur : Vous devez évaluer attentivement si le substrat peut supporter les températures élevées et si les avantages en termes de performance justifient le coût plus élevé du DCV.

En fin de compte, comprendre le DCV, c'est comprendre comment concevoir des propriétés de matériaux supérieures à partir de zéro, créant un composant qui est plus que la somme de ses parties.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Construit chimiquement un film métallique à partir de gaz précurseurs sur la surface d'un substrat. |

| Avantage clé | Conformité exceptionnelle (revêt uniformément les formes complexes) et forte adhérence par liaison chimique. |

| Principale limitation | Nécessite des températures élevées, ce qui peut endommager les matériaux sensibles à la chaleur. |

| Idéal pour | Applications exigeant une grande pureté, une durabilité et un revêtement uniforme sur des pièces complexes. |

Besoin d'un revêtement haute performance pour un composant complexe ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour les processus thermiques précis tels que le dépôt chimique en phase vapeur. Que vous développiez de nouveaux matériaux ou optimisiez une application de revêtement, notre expertise et nos solutions peuvent vous aider à obtenir des résultats supérieurs avec une grande pureté et une forte adhérence.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution DCV adaptée aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme