Le dépôt en phase vapeur est une famille de techniques de fabrication avancées utilisées pour appliquer des revêtements ou des films extrêmement minces et haute performance sur une surface, appelée substrat. Tous ces procédés fonctionnent sous vide et consistent à convertir un matériau de revêtement en un état gazeux (une vapeur), qui est ensuite transporté vers le substrat où il se condense ou réagit pour former une couche solide.

Le défi fondamental dans les matériaux avancés est d'appliquer un film parfaitement uniforme et durable, souvent épais de seulement quelques atomes. Le dépôt en phase vapeur résout ce problème en transformant un matériau en gaz, lui permettant de s'écouler et de se déposer sur une surface cible avec une précision incroyable, où il devient solide soit par un changement d'état physique (PVD), soit par une réaction chimique (CVD).

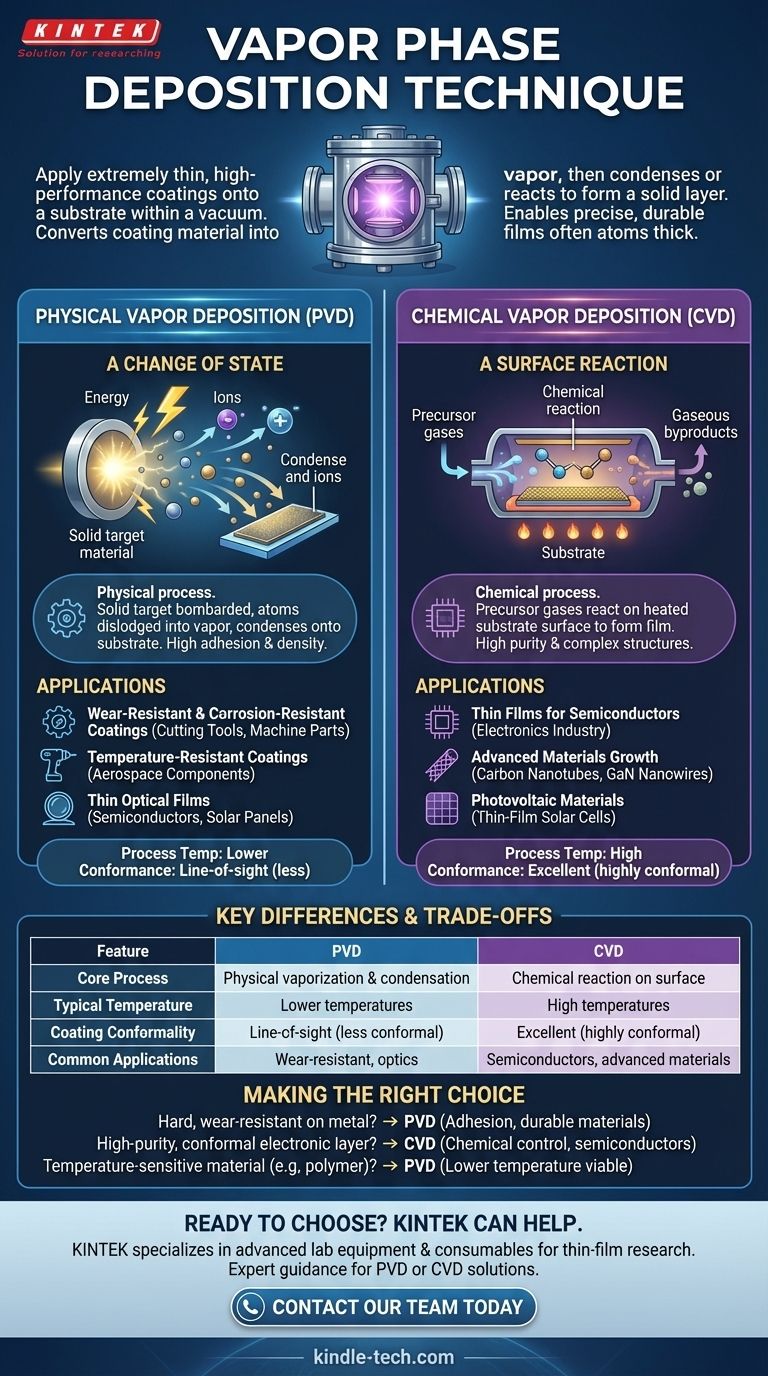

Les Deux Piliers du Dépôt en Phase Vapeur

Bien que le « dépôt en phase vapeur » soit le terme générique, le processus est exécuté selon deux méthodes fondamentalement différentes. Comprendre leur distinction est essentiel pour saisir leurs applications.

Dépôt Physique en Phase Vapeur (PVD) : Un Changement d'État

Le dépôt physique en phase vapeur est fondamentalement un processus physique, semblable à la vapeur d'eau se condensant sur un miroir froid. Une source de matériau solide, ou « cible », est bombardée d'énergie à l'intérieur d'une chambre à vide.

Cette énergie déloge physiquement des atomes de la cible, les transformant en vapeur. Cette vapeur traverse ensuite le vide et se condense sur le substrat plus froid, formant un film mince dense et fortement lié. Les méthodes PVD courantes comprennent l'évaporation et la pulvérisation cathodique (sputtering).

Dépôt Chimique en Phase Vapeur (CVD) : Une Réaction de Surface

Le dépôt chimique en phase vapeur est un processus chimique. Au lieu de vaporiser physiquement une cible solide, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction.

Lorsque ces gaz entrent en contact avec le substrat chauffé, une réaction chimique est déclenchée directement à sa surface. Cette réaction forme le film solide désiré, et les sous-produits gazeux de la réaction sont éliminés de la chambre.

Comprendre les Applications Pratiques

Les différences dans le fonctionnement du PVD et du CVD les rendent adaptés à des objectifs d'ingénierie très différents.

Là où le PVD excelle

Le PVD est la méthode de choix pour appliquer des revêtements exceptionnellement durs et durables. Sa nature physique permet le dépôt de matériaux avec des points de fusion très élevés.

Les applications courantes comprennent la création de revêtements résistants à l'usure et à la corrosion pour les outils de coupe et les pièces de machines, le dépôt de revêtements résistants à la température sur les composants aérospatiaux, et l'application de films optiques minces pour les semi-conducteurs et les panneaux solaires.

Là où le CVD est Essentiel

Le CVD offre un niveau de précision chimique que le PVD ne peut égaler. Parce qu'il construit le film par une réaction chimique, il est idéal pour créer des matériaux de très haute pureté et des structures complexes.

Il est fréquemment utilisé dans l'industrie électronique pour déposer les films minces qui forment les semi-conducteurs. Il est également essentiel pour faire croître des matériaux avancés tels que les nanotubes de carbone et les nanofils de GaN et pour appliquer des matériaux photovoltaïques dans la fabrication des cellules solaires à couches minces.

Différences Clés et Compromis

Choisir entre PVD et CVD implique de comprendre leurs limites et avantages inhérents.

Température du Processus

Le CVD nécessite généralement des températures de substrat très élevées pour déclencher les réactions chimiques nécessaires. Cela limite son utilisation aux substrats capables de résister à une chaleur extrême. Le PVD peut souvent être effectué à des températures beaucoup plus basses, ce qui le rend adapté à une plus large gamme de matériaux.

Conformité et Pureté du Film

Étant donné que les gaz précurseurs dans le CVD peuvent s'écouler dans chaque caractéristique microscopique d'une surface, il excelle à créer des revêtements conformes qui couvrent uniformément des formes complexes. Il produit également des films de très haute pureté. Le PVD est davantage un processus de « ligne de visée », ce qui peut rendre difficile le revêtement uniforme de géométries complexes.

Polyvalence des Matériaux

Le PVD peut déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages et des céramiques difficiles à créer sous forme de gaz précurseur stable pour le CVD. Le CVD est supérieur pour le dépôt de composés chimiques spécifiques qui ne peuvent être facilement créés avec des méthodes PVD.

Faire le Bon Choix pour Votre Objectif

La sélection d'une méthode de dépôt est dictée entièrement par le résultat souhaité et les contraintes du matériau à revêtir.

- Si votre objectif principal est un revêtement dur et résistant à l'usure sur un composant métallique : Le PVD est le choix standard pour son excellente adhérence et sa capacité à déposer des matériaux durables à point de fusion élevé.

- Si votre objectif principal est de créer une couche électronique conforme et de haute pureté sur une plaquette de silicium : Le CVD offre le contrôle chimique requis pour construire des films semi-conducteurs précis.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme un polymère : Un processus PVD à plus basse température est presque toujours l'option la plus viable.

En fin de compte, choisir la bonne technique de dépôt en phase vapeur dépend d'une compréhension claire de votre matériau, de votre substrat et des propriétés spécifiques requises par votre produit final.

Tableau Récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Processus de Base | Vaporisation physique et condensation | Réaction chimique à la surface |

| Température Typique | Températures plus basses | Hautes températures |

| Conformité du Revêtement | Ligne de visée (moins conforme) | Excellente (très conforme) |

| Applications Courantes | Revêtements résistants à l'usure, optique | Semi-conducteurs, matériaux avancés |

Prêt à choisir le bon processus de dépôt en phase vapeur pour votre application ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour tous vos besoins de recherche et développement de films minces. Que vous développiez des revêtements résistants à l'usure avec PVD ou des films semi-conducteurs de haute pureté avec CVD, nos experts peuvent vous aider à sélectionner la solution idéale.

Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore