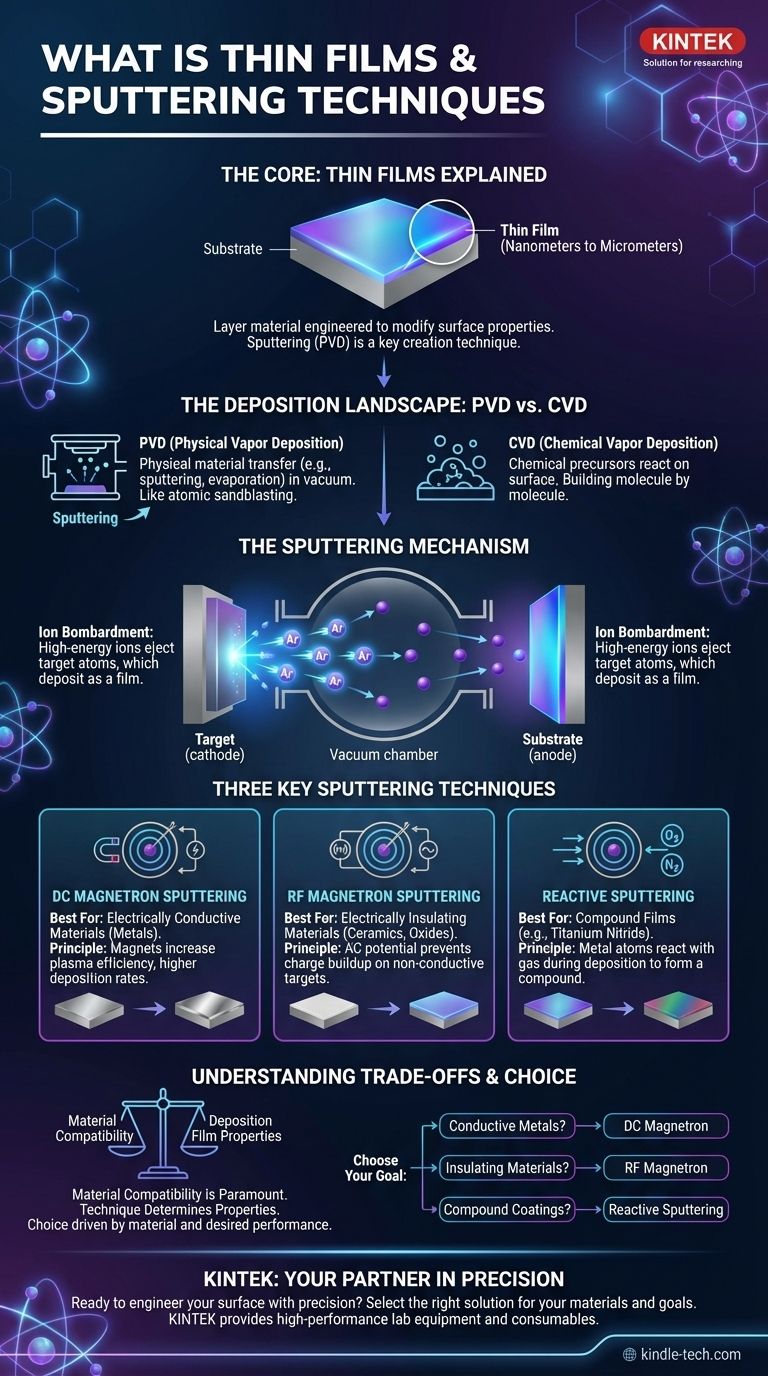

À la base, une couche mince est une couche de matériau dont l'épaisseur varie de quelques nanomètres à plusieurs micromètres, conçue pour modifier les propriétés de surface d'un objet. La pulvérisation est une technique dominante pour créer ces films et relève de la catégorie du dépôt physique en phase vapeur (PVD). Elle fonctionne en bombardant un matériau source (une "cible") avec des ions énergétiques, ce qui éjecte ou "pulvérise" des atomes de la cible qui se déposent ensuite sur un substrat, formant la couche mince désirée.

Comprendre la pulvérisation ne consiste pas seulement à connaître le processus ; il s'agit de la reconnaître comme un outil de construction au niveau atomique. La technique spécifique que vous choisissez dicte les matériaux que vous pouvez utiliser et façonne directement les propriétés finales de votre film, de sa conductivité électrique à sa dureté mécanique.

Le paysage du dépôt de couches minces

Pour comprendre la pulvérisation, vous devez d'abord voir où elle s'inscrit dans le domaine plus large de la création de couches minces. Les méthodes sont généralement divisées en deux grandes familles en fonction de la manière dont elles transportent le matériau vers le substrat.

Les deux grandes familles : PVD et CVD

Les deux principales techniques de dépôt sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Les processus PVD, y compris la pulvérisation, utilisent des mécanismes physiques comme le bombardement à haute énergie ou l'évaporation pour transférer le matériau d'une source à un substrat sous vide. Pensez-y comme un processus de sablage et de revêtement à l'échelle atomique.

Les processus CVD utilisent des précurseurs chimiques volatils qui réagissent ou se décomposent à la surface du substrat pour former le film. Cela s'apparente davantage à la construction de la couche de film molécule par molécule par des réactions chimiques contrôlées.

Où s'inscrit la pulvérisation

La pulvérisation est une technique PVD. Elle se distingue des autres méthodes PVD comme l'évaporation, qui implique simplement de chauffer un matériau jusqu'à ce qu'il se transforme en vapeur. La pulvérisation est un processus plus énergétique, conduisant à des films plus denses et plus adhérents.

Un regard plus approfondi sur les techniques de pulvérisation

Toutes les pulvérisations fonctionnent sur le même principe de base, mais différentes variations ont été développées pour traiter différents matériaux et obtenir des caractéristiques de film spécifiques.

Le mécanisme de base : le bombardement ionique

Le processus commence par la création d'un plasma à basse pression, généralement à partir d'un gaz inerte comme l'argon. Une haute tension est appliquée entre le substrat et le matériau cible, ce qui provoque l'ionisation du gaz.

Ces ions argon chargés positivement sont accélérés vers la cible chargée négativement. L'impact à haute énergie déloge physiquement des atomes de la cible, qui voyagent ensuite à travers la chambre à vide et se condensent sur le substrat sous forme de couche mince.

Pulvérisation magnétron DC

C'est la technique de prédilection pour le dépôt de matériaux électriquement conducteurs, tels que les métaux.

Elle utilise de puissants aimants derrière la cible (un "magnétron") pour piéger les électrons dans un champ magnétique. Cela augmente considérablement l'efficacité du processus d'ionisation, ce qui se traduit par un plasma plus stable et des taux de dépôt plus élevés par rapport à la simple pulvérisation DC.

Pulvérisation magnétron RF

Lorsque vous devez déposer des matériaux électriquement isolants (diélectriques), comme les céramiques ou les oxydes, la pulvérisation DC échoue. Une charge s'accumule à la surface de la cible isolante, ce qui arrête efficacement le bombardement ionique.

La pulvérisation RF (radiofréquence) résout ce problème en utilisant un potentiel AC alternatif. La commutation rapide du champ électrique empêche l'accumulation de charge, permettant la pulvérisation continue de matériaux non conducteurs.

Pulvérisation réactive

Cette technique est utilisée pour créer des films composés. Elle implique la pulvérisation d'une cible métallique dans une chambre à vide qui contient un mélange de gaz inertes et réactifs (comme l'oxygène ou l'azote).

Lorsque les atomes métalliques pulvérisés se déplacent vers le substrat, ils réagissent avec le gaz pour former un composé. Par exemple, la pulvérisation d'une cible de titane dans une atmosphère d'azote crée un revêtement de nitrure de titane (TiN) dur et de couleur or.

Comprendre les compromis

Le choix d'une technique de pulvérisation est une question d'équilibre entre les exigences matérielles, la complexité du processus et les propriétés du film souhaitées. La technique n'est pas seulement une méthode de livraison ; c'est un facteur principal de la performance du film.

La compatibilité des matériaux est primordiale

Le facteur le plus critique est la conductivité électrique de votre matériau cible. La pulvérisation DC est plus simple et généralement plus rapide, mais elle est strictement limitée aux cibles conductrices. La pulvérisation RF offre la polyvalence de déposer pratiquement n'importe quel matériau, mais elle est souvent plus lente et nécessite des alimentations plus complexes.

Contrôle du dépôt et qualité du film

La pulvérisation offre un excellent contrôle de l'épaisseur et de l'uniformité du film sur de grandes surfaces. Parce que les atomes pulvérisés ont une énergie cinétique élevée, ils créent des films qui sont généralement beaucoup plus denses et ont une adhérence plus forte au substrat par rapport à l'évaporation thermique.

La technique détermine les propriétés

Les paramètres de dépôt – tels que la pression du gaz, la puissance et la température du substrat – ont un impact direct et significatif sur les caractéristiques finales du film. Des propriétés comme la structure cristalline, la contrainte interne, la densité et la résistivité sont toutes déterminées par la façon dont le film est cultivé.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par le matériau que vous avez l'intention de déposer et les performances que vous attendez du film final.

- Si votre objectif principal est de déposer des métaux conducteurs comme l'aluminium ou le titane : la pulvérisation magnétron DC est votre choix le plus efficace et le plus rentable.

- Si votre objectif principal est de déposer des matériaux isolants comme le dioxyde de silicium (SiO2) ou les céramiques : la pulvérisation magnétron RF est la méthode nécessaire pour surmonter les problèmes de charge de la cible.

- Si votre objectif principal est de créer des revêtements composés durs et fonctionnels comme le nitrure de titane (TiN) : la pulvérisation réactive vous donne le pouvoir de synthétiser le matériau composé pendant le processus de dépôt lui-même.

En comprenant ces techniques fondamentales et leurs compromis, vous pouvez sélectionner le bon processus pour concevoir avec précision les propriétés de votre surface.

Tableau récapitulatif :

| Technique | Idéal pour | Principe clé |

|---|---|---|

| Pulvérisation magnétron DC | Matériaux électriquement conducteurs (métaux) | Utilise des aimants pour augmenter l'efficacité du plasma pour des taux de dépôt élevés. |

| Pulvérisation magnétron RF | Matériaux électriquement isolants (céramiques, oxydes) | Utilise la radiofréquence pour empêcher l'accumulation de charge sur les cibles non conductrices. |

| Pulvérisation réactive | Films composés (par exemple, nitrure de titane) | Pulvérise une cible métallique dans une atmosphère de gaz réactif pour former un composé. |

Prêt à concevoir votre surface avec précision ? La bonne technique de pulvérisation est essentielle pour obtenir les propriétés électriques, mécaniques et chimiques souhaitées dans votre couche mince. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance pour tous vos besoins en matière de dépôt de couches minces, de la recherche à la production.

Laissez nos experts vous aider à sélectionner la solution de pulvérisation idéale pour vos matériaux et objectifs spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nous pouvons améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces