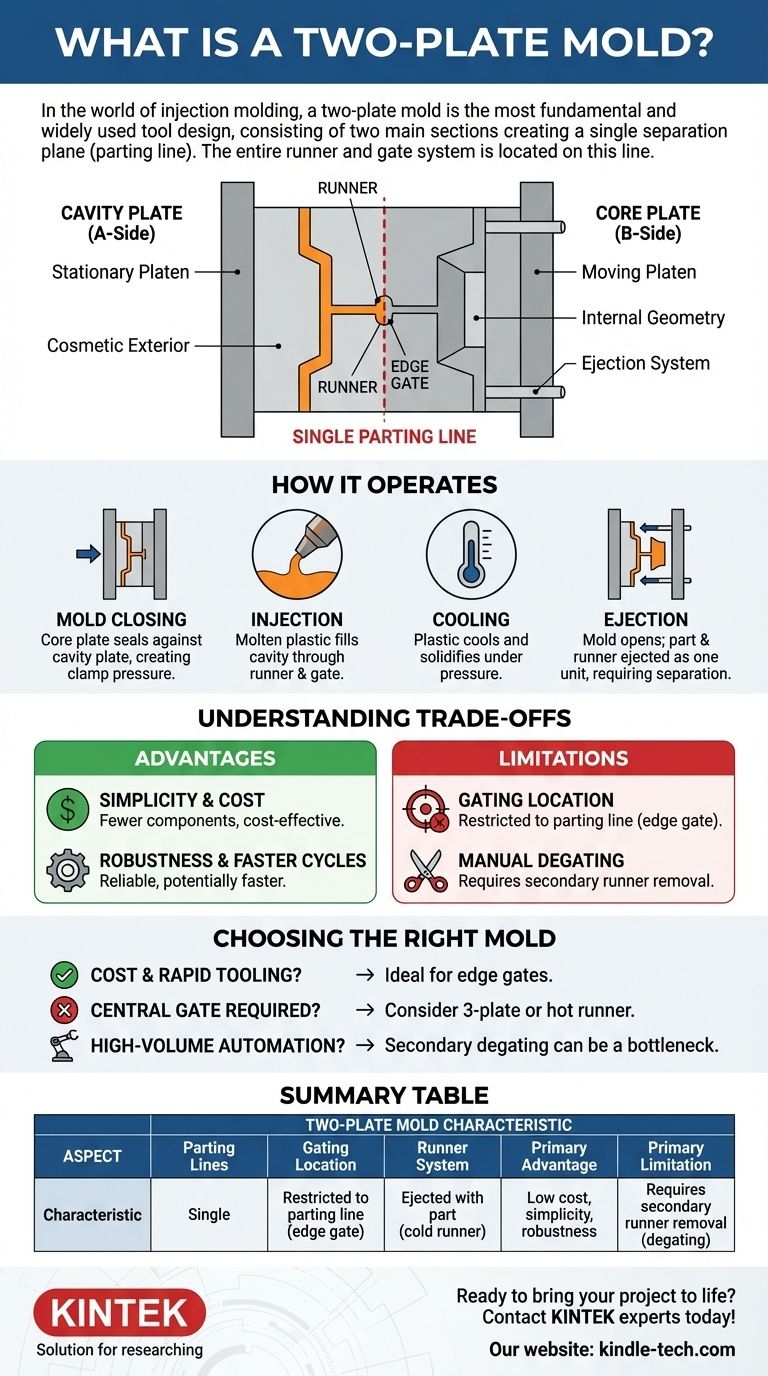

Dans le monde du moulage par injection, le moule à deux plaques est la conception d'outil la plus fondamentale et la plus utilisée. Il se compose de deux sections principales, un côté cavité (côté A) et un côté noyau (côté B), qui se rejoignent pour former un plan de séparation unique, connu sous le nom de ligne de joint. L'ensemble du système d'acheminement du plastique — le canal d'alimentation et la porte — est situé sur cette ligne de joint, ce qui signifie que la pièce et son canal d'alimentation attaché sont éjectés ensemble.

Le principe fondamental d'un moule à deux plaques est sa simplicité. En n'ayant qu'un seul plan de joint, la conception est simple et rentable, mais cette simplicité limite également l'endroit où le plastique peut être injecté et nécessite souvent le retrait manuel du système de canal d'alimentation.

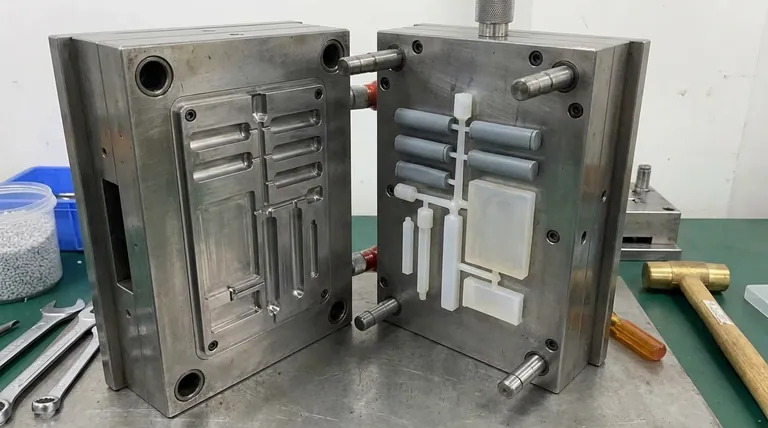

L'anatomie d'un moule à deux plaques

Pour comprendre son fonctionnement, vous devez d'abord comprendre ses composants principaux. La conception est élégante dans sa simplicité, chaque pièce servant un objectif direct.

Les plaques noyau et cavité

Un moule à deux plaques est construit à partir de deux moitiés principales. La plaque de cavité, ou « côté A », forme généralement l'extérieur cosmétique de la pièce et est montée sur le plateau fixe de la machine de moulage par injection.

La plaque noyau, ou « côté B », forme la géométrie interne de la pièce et contient le système d'éjection. Cette moitié est montée sur le plateau mobile.

La ligne de joint unique

C'est la caractéristique déterminante d'un moule à deux plaques. La ligne de joint est la surface unique où les plaques noyau et cavité se rencontrent. Lorsque le cycle de moulage est terminé, le moule ne se sépare que le long de ce plan.

Le système de canal d'alimentation et de porte

Le canal d'alimentation est un conduit usiné sur la surface de la ligne de joint qui guide le plastique fondu depuis la buse de la machine jusqu'à la pièce.

La porte est la petite ouverture localisée où le canal d'alimentation rencontre la cavité de la pièce. Dans un moule à deux plaques, la porte doit être située directement sur la ligne de joint, généralement sur le bord de la pièce. On parle souvent de « porte de bord ».

Le système d'éjection

Logé dans le noyau (côté B) du moule, le système d'éjection se compose de broches ou d'autres mécanismes. Une fois que la pièce a refroidi et que le moule s'ouvre, ces broches avancent pour éjecter la pièce finie et son système de canal d'alimentation attaché.

Comment fonctionne un moule à deux plaques

Le cycle de fonctionnement est direct et efficace, divisé en quatre étapes claires.

Étape 1 : Fermeture du moule

Le plateau mobile pousse la plaque noyau vers l'avant jusqu'à ce qu'elle se scelle hermétiquement contre la plaque de cavité fixe, créant un serrage à haute pression le long de la ligne de joint.

Étape 2 : Injection

Le plastique fondu est injecté sous haute pression. Il traverse le système de canal d'alimentation et pénètre dans la cavité par la porte jusqu'à ce que la pièce soit entièrement formée.

Étape 3 : Refroidissement

Le plastique est maintenu sous pression et autorisé à refroidir et à se solidifier à l'intérieur du moule, prenant la forme de la cavité.

Étape 4 : Éjection

Le plateau mobile se rétracte, séparant le moule au niveau de la ligne de joint. La pièce et son canal d'alimentation attaché restent collés au côté noyau jusqu'à ce que le système d'éjection s'active, les poussant comme une seule unité. Le canal d'alimentation doit ensuite être séparé manuellement ou par robot de la pièce.

Comprendre les compromis

La simplicité qui rend le moule à deux plaques si courant introduit également des limitations spécifiques. Comprendre ces compromis est essentiel pour prendre des décisions éclairées en matière de conception et de fabrication.

Avantage : Simplicité et coût

Avec moins de composants et une action mécanique plus simple, les moules à deux plaques sont les plus rentables à concevoir, à fabriquer et à entretenir. Leur fiabilité est une conséquence directe de cette simplicité.

Avantage : Robustesse et cycles plus rapides

Moins de pièces mobiles signifie moins de points de défaillance potentiels. L'action simple d'ouverture et de fermeture peut également entraîner des temps de cycle plus rapides par rapport à des conceptions de moules plus complexes.

Limitation : Emplacement de la porte

Étant donné que la porte doit se trouver sur la ligne de joint, vous êtes limité à la placer sur le périmètre du composant. Cela laisse une petite marque visible (vestige) là où la porte est coupée, ce qui peut être inacceptable pour les surfaces très esthétiques.

Limitation : Ébavurage manuel ou secondaire

La pièce est éjectée avec le canal d'alimentation toujours attaché, un peu comme une pièce dans un kit de maquette d'avion. Cela nécessite une opération secondaire — travail manuel ou processus robotique — pour séparer le canal d'alimentation de la pièce finie, ce qui augmente le temps de cycle et les coûts de main-d'œuvre.

Choisir le bon moule pour votre pièce

La décision d'utiliser un moule à deux plaques repose sur l'équilibre entre le coût, la conception de la pièce et les exigences de production.

- Si votre objectif principal est la rentabilité et l'outillage rapide : Un moule à deux plaques est presque toujours le bon choix, en particulier pour les pièces où une petite marque de porte sur le bord est acceptable.

- Si votre pièce nécessite une porte centrale pour l'intégrité structurelle ou la dynamique d'écoulement : Une conception à deux plaques est inappropriée, et vous devriez explorer un moule à trois plaques ou à canal chaud.

- Si votre objectif principal est une production entièrement automatisée à haut volume : Le besoin d'ébavurage secondaire peut devenir un goulot d'étranglement, faisant des moules plus complexes avec séparation automatique du canal d'alimentation un meilleur investissement à long terme.

Comprendre les compromis fondamentaux de cette conception fondamentale vous permet de prendre une décision éclairée qui s'aligne sur les objectifs techniques et financiers de votre projet.

Tableau récapitulatif :

| Aspect | Caractéristique du moule à deux plaques |

|---|---|

| Lignes de joint | Ligne de joint unique |

| Emplacement de la porte | Restreint à la ligne de joint (porte de bord) |

| Système de canal d'alimentation | Éjecté avec la pièce (canal froid) |

| Avantage principal | Faible coût, simplicité et robustesse |

| Limitation principale | Nécessite un retrait secondaire du canal d'alimentation (ébavurage) |

Prêt à donner vie à votre projet de moulage par injection ? Choisir la bonne conception de moule est essentiel pour équilibrer le coût, la qualité et l'efficacité de la production. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables nécessaires pour soutenir vos processus de R&D et de production. Notre expertise peut vous aider à sélectionner la stratégie d'outillage optimale pour la conception spécifique de votre pièce et vos exigences de volume. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de laboratoire et de fabrication !

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

Les gens demandent aussi

- Comment les moules de haute précision contribuent-ils à la formation de la membrane d'électrolyte Li6PS5Cl ? Atteindre une densité et une épaisseur parfaites

- Comment une presse isostatique à chaud (HIP) améliore-t-elle les alliages AlFeTiCrZnCu ? Atteindre une dureté de 10 GPa et une densité maximale

- Quelle est la fonction des moules de pression à haute résistance pour les poudres de cuivre nanostructurées ? Atteindre une densification de haute pureté

- Comment les moules en acier et les équipements hydrauliques collaborent-ils pour le moulage à haute densité ? Optimisation de la préparation du corps vert FGM WC/Cu

- Quels sont les facteurs qui affectent le moulage ? Maîtrisez les 4 clés pour des pièces plastiques parfaites