Essentiellement, le pressage uniaxial et le pressage isostatique sont deux méthodes distinctes pour compacter de la poudre en une forme solide avant le frittage final. Le pressage uniaxial applique une force le long d'un seul axe vertical, un peu comme un piston dans un cylindre. En revanche, le pressage isostatique applique une pression égale de toutes les directions simultanément, en utilisant un fluide comme milieu de transmission de pression.

Le choix fondamental entre ces méthodes ne consiste pas à savoir laquelle est globalement supérieure, mais laquelle est la plus appropriée pour votre objectif spécifique. Le pressage uniaxial est conçu pour la rapidité et la simplicité avec des formes de base, tandis que le pressage isostatique est conçu pour des géométries complexes et une uniformité matérielle supérieure.

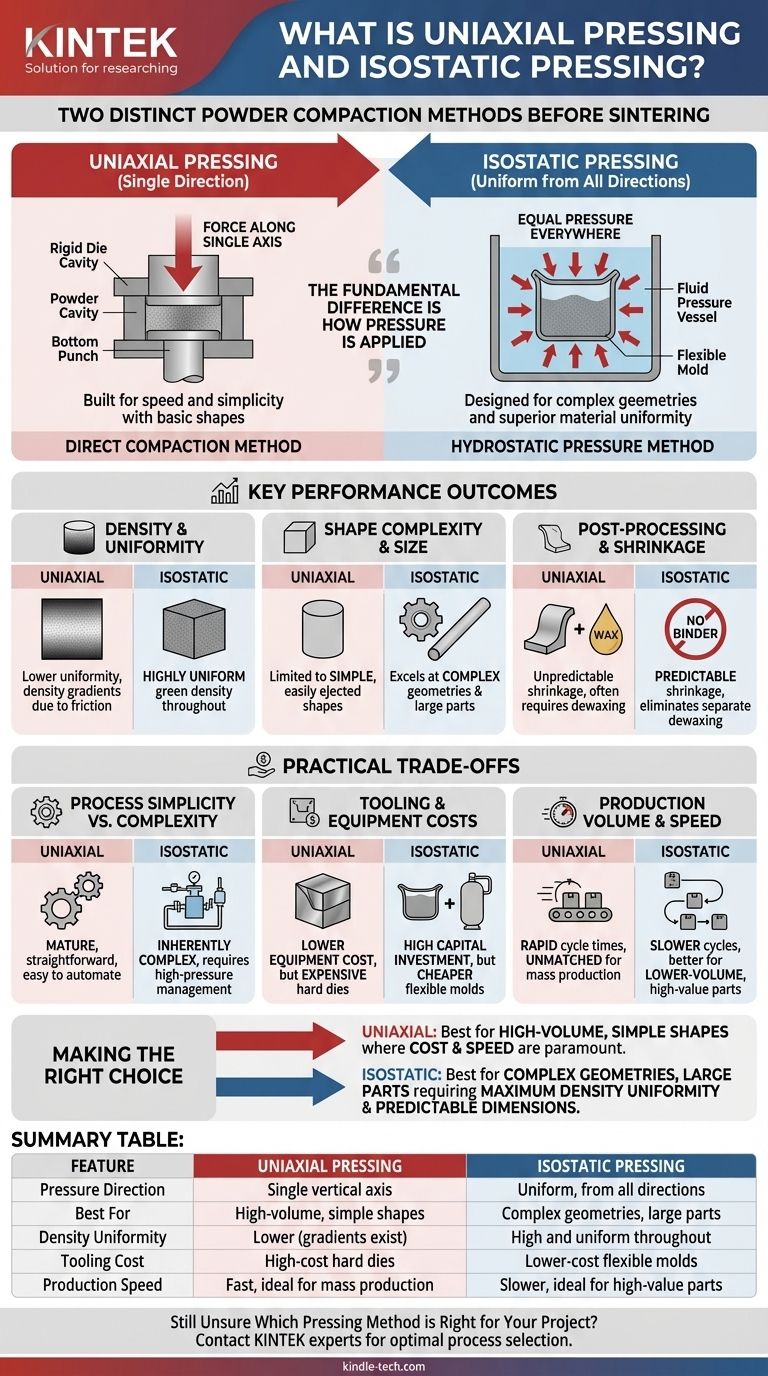

La différence fondamentale : comment la pression est appliquée

La manière dont la force est transmise à la poudre détermine les propriétés finales de la pièce compactée. C'est le concept le plus critique à comprendre lors de la comparaison de ces deux processus.

Pressage uniaxial : force dans une seule direction

Le pressage uniaxial est une méthode de compactage direct. La poudre est placée dans une cavité de matrice rigide, et un ou plusieurs poinçons compressent la poudre le long d'un seul axe.

Cette simplicité mécanique en fait un processus rapide, reproductible et économique pour la fabrication en grand volume.

Pressage isostatique : pression uniforme de toutes les directions

Le pressage isostatique place la poudre dans un moule flexible et scellé qui est ensuite immergé dans un fluide à l'intérieur d'un récipient sous pression. Lorsque le fluide est mis sous pression, il exerce une force uniforme et égale sur chaque surface du moule.

Cette approche, connue sous le nom de pression hydrostatique, élimine de nombreuses limitations inhérentes au compactage uniaxial.

Comparaison des principaux résultats de performance

La différence dans l'application de la pression entraîne des variations significatives dans la densité, la capacité de forme et la qualité finale de la pièce "verte" (non frittée).

Densité et uniformité

Avec le pressage uniaxial, le frottement entre la poudre et les parois de la matrice provoque des gradients de densité. La pièce sera la plus dense près des poinçons et moins dense au milieu, un problème qui s'aggrave avec des pièces plus hautes.

Le pressage isostatique surmonte entièrement ce problème. En appliquant une pression uniformément de toutes les directions, il produit une densité verte très uniforme sur toute la pièce, quelle que soit sa taille ou son rapport d'aspect.

Complexité et taille de la forme

Le pressage uniaxial est limité aux formes qui peuvent être facilement éjectées d'une matrice rigide, ce qui restreint son utilisation pour des géométries complexes ou des pièces avec des contre-dépouilles.

Le pressage isostatique excelle ici. Étant donné que l'outillage est flexible, il peut produire des formes très complexes et complexes, ainsi que de très grandes pièces ou de longues et fines tiges impossibles avec les méthodes conventionnelles.

Post-traitement et retrait

La densité uniforme obtenue par pressage isostatique entraîne un retrait plus prévisible et uniforme pendant la phase de frittage final, réduisant le risque de déformation ou de distorsion.

De plus, le pressage isostatique ne nécessite souvent pas les liants à base de cire courants dans le pressage uniaxial, ce qui élimine le besoin d'une opération de déparaffinage séparée, simplifiant le flux de travail global.

Comprendre les compromis pratiques

Le choix d'un processus implique d'équilibrer les exigences de performance avec les coûts opérationnels et la complexité.

Simplicité vs. complexité du processus

Le pressage uniaxial est un processus mécanique mature et simple, relativement facile à automatiser et à utiliser à grande vitesse.

Le pressage isostatique est intrinsèquement plus complexe, nécessitant la gestion de systèmes de fluides à haute pression et des cycles de chargement et de déchargement plus complexes.

Coûts d'outillage et d'équipement

C'est un point de confusion fréquent. Le pressage uniaxial nécessite un investissement initial plus faible pour la presse elle-même, mais les matrices en acier dur pour chaque conception de pièce sont souvent coûteuses à usiner et à entretenir.

Le pressage isostatique exige un très gros investissement en capital pour le récipient à haute pression. Cependant, les moules flexibles pour les conceptions de pièces individuelles sont généralement beaucoup moins chers et plus rapides à produire que l'outillage rigide, offrant une plus grande flexibilité pour le prototypage ou des gammes de produits diverses.

Volume de production et vitesse

Pour la production de masse de pièces simples et standardisées, les temps de cycle rapides du pressage uniaxial sont inégalés.

Les cycles de pressage isostatique sont généralement plus lents en raison du temps nécessaire pour pressuriser et dépressuriser le système, ce qui le rend mieux adapté aux composants de faible volume et de grande valeur.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par la géométrie de votre pièce et les propriétés matérielles requises.

- Si votre objectif principal est la production en grand volume de formes simples (comme des pastilles, des bagues ou des comprimés) où le coût et la vitesse sont primordiaux : Le pressage uniaxial est le choix clair et logique.

- Si votre objectif principal est de créer des géométries complexes, des pièces de grande taille ou des composants nécessitant une uniformité de densité maximale et des dimensions finales prévisibles : Le pressage isostatique offre des capacités tout simplement inaccessibles avec les méthodes uniaxiales.

En fin de compte, comprendre comment la pression façonne votre matériau est la clé pour aligner votre processus de fabrication avec vos objectifs d'ingénierie.

Tableau récapitulatif :

| Caractéristique | Pressage uniaxial | Pressage isostatique |

|---|---|---|

| Direction de la pression | Un seul axe vertical | Uniforme, de toutes les directions |

| Idéal pour | Grand volume, formes simples | Géométries complexes, grandes pièces |

| Uniformité de la densité | Plus faible (gradients existants) | Élevée et uniforme partout |

| Coût de l'outillage | Matrices rigides coûteuses | Moules flexibles moins chers |

| Vitesse de production | Rapide, idéal pour la production de masse | Plus lent, idéal pour les pièces de grande valeur |

Vous ne savez toujours pas quelle méthode de pressage convient à votre projet ?

Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, vous aidant à naviguer dans les complexités du compactage de poudre. Nos experts peuvent vous aider à déterminer le processus optimal – qu'il s'agisse de pressage uniaxial à grande vitesse ou de pressage isostatique à haute uniformité – pour atteindre vos objectifs matériels et géométriques.

Discutons de votre application spécifique et trouvons la solution parfaite pour les besoins de votre laboratoire.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

Les gens demandent aussi

- Pourquoi l'écrouissage est-il préférable au travail à chaud ? Un guide pour choisir le bon processus de formage des métaux

- Qu'est-ce qu'une presse isostatique à froid ? Obtenez une compaction uniforme des poudres pour des pièces complexes

- Quelle est la taille du marché du pressage isostatique ? Une analyse approfondie de l'accélérateur de fabrication avancée de plus de 1,2 milliard de dollars

- Quel est le processus du graphite isostatique ? Un guide pour la création d'un matériau uniforme et haute performance

- Quels sont des exemples de pressage isostatique à froid ? Obtenez une densité uniforme dans le compactage de poudre