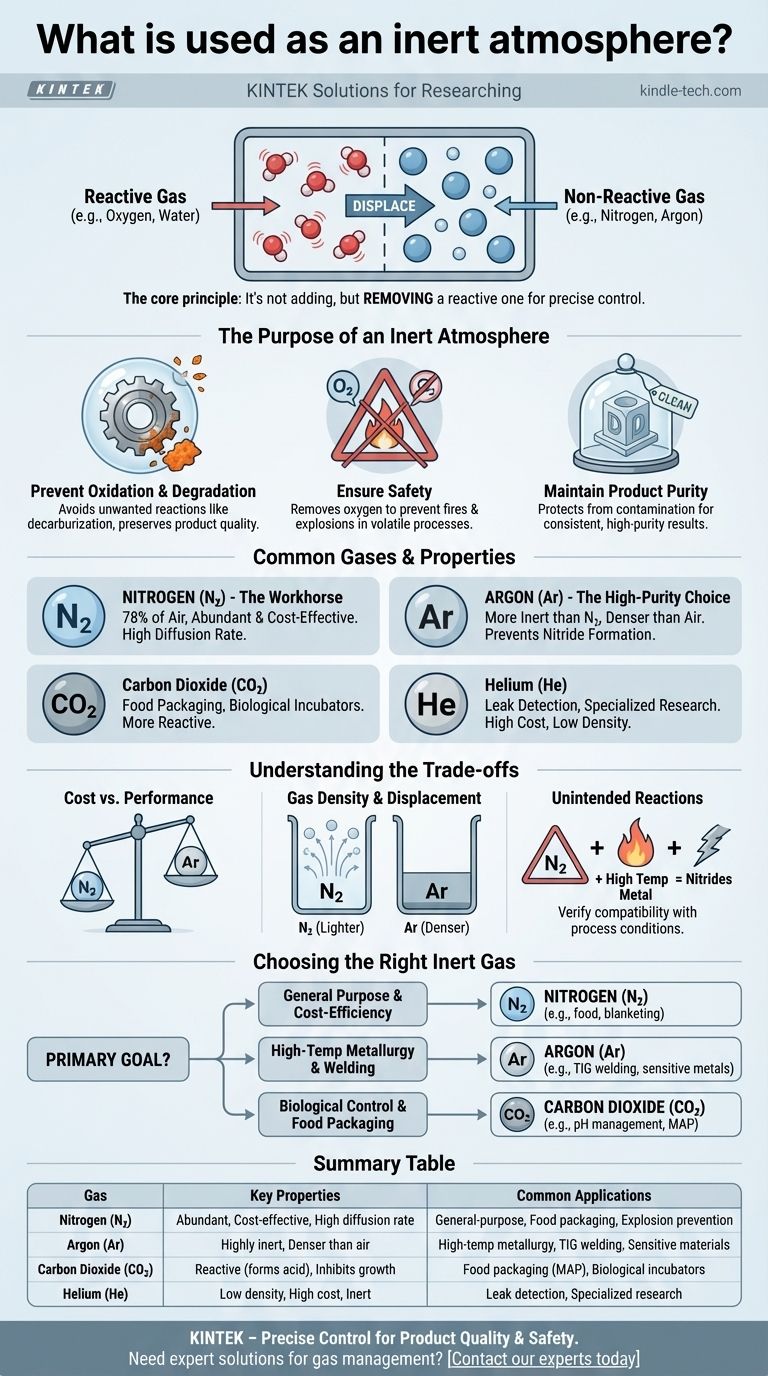

Pour une atmosphère inerte, les gaz les plus couramment utilisés sont l'azote (N₂) et l'argon (Ar). Ces gaz sont choisis pour leur nature non réactive, ce qui leur permet de déplacer l'oxygène atmosphérique et l'humidité, empêchant ainsi les réactions chimiques indésirables telles que l'oxydation. Dans des applications industrielles ou biologiques spécifiques, d'autres gaz comme le dioxyde de carbone (CO₂) et l'hélium (He) sont également utilisés.

Le principe fondamental d'une atmosphère inerte n'est pas d'ajouter un gaz spécial, mais de retirer un gaz réactif. En remplaçant l'oxygène et la vapeur d'eau d'un environnement par un gaz non réactif, vous obtenez un contrôle précis des processus chimiques, assurant la qualité, la sécurité et la stabilité du produit.

Le but d'une atmosphère inerte

Une atmosphère inerte est un environnement contrôlé où un gaz réactif, principalement l'oxygène, a été remplacé par un gaz non réactif (inerte). Cette substitution est fondamentale pour contrôler la chimie d'un processus.

Pour prévenir l'oxydation et la dégradation

La raison la plus courante d'utiliser une atmosphère inerte est d'empêcher l'oxydation. L'oxygène est très réactif et se combine facilement avec d'autres matériaux, provoquant une dégradation.

Dans les fours industriels, cela empêche les réactions indésirables telles que la décarburation (la perte de teneur en carbone dans les métaux), garantissant que le produit final respecte ses spécifications structurelles. Pour les produits chimiques ou l'électronique sensible, cela empêche la lente décomposition et la défaillance causées par l'exposition à l'oxygène.

Pour assurer la sécurité

De nombreux processus industriels impliquent des poudres fines, des solvants volatils ou d'autres matériaux inflammables. En éliminant l'oxygène — un composant clé du triangle du feu — une atmosphère inerte prévient efficacement les incendies et les explosions.

Ceci est une mesure de sécurité essentielle dans la fabrication chimique, l'impression 3D avec des poudres métalliques et la transformation alimentaire à grande échelle.

Pour maintenir la pureté du produit

Dans les processus tels que le frittage ou le pressage isostatique à chaud, l'objectif est de produire des pièces propres et cohérentes. Une atmosphère inerte protège les matériaux de la contamination par les gaz atmosphériques.

Cela garantit que les seules réactions chimiques qui se produisent sont celles prévues par le processus, conduisant à une pureté plus élevée et à des résultats prévisibles.

Gaz courants et leurs propriétés

Bien que plusieurs gaz soient chimiquement inertes, le choix dépend de l'application spécifique, de la température et du coût.

Azote (N₂) : Le cheval de bataille

L'azote est de loin le gaz le plus courant pour créer une atmosphère inerte. Il représente environ 78 % de l'air que nous respirons, ce qui le rend abondant et rentable à séparer.

Son efficacité est également renforcée par un taux de diffusion élevé, qui lui permet de purger rapidement et efficacement les gaz réactifs d'une chambre ou d'un conteneur.

Argon (Ar) : Le choix de haute pureté

L'argon est plus inerte que l'azote. Bien que l'azote soit non réactif dans la plupart des situations, il peut réagir avec certains métaux à très haute température pour former des nitrures.

Lorsque l'absence totale de réactivité est requise, comme en métallurgie à haute température ou dans certains types de soudage (TIG), l'argon est le choix supérieur. Il est plus dense que l'air et fournit une couverture de protection stable et lourde.

Autres gaz de spécialité

Le dioxyde de carbone (CO₂) est parfois utilisé, en particulier dans l'emballage alimentaire (emballage sous atmosphère modifiée) et pour certaines applications biologiques comme les incubateurs cellulaires. Cependant, il est plus réactif que l'azote ou l'argon et peut se dissoudre dans l'eau pour former un acide faible.

L'hélium (He) est également utilisé dans des applications de niche, souvent dans la détection de fuites et la recherche scientifique spécialisée, mais son coût élevé et sa faible densité le rendent moins courant pour l'inertage à usage général.

Comprendre les compromis

Le choix d'un gaz inerte n'est pas une décision universelle. Le principal compromis se situe entre le coût, la pureté et la compatibilité avec le processus.

Coût par rapport à la performance

L'azote offre le meilleur équilibre entre performance et coût pour plus de 90 % des applications. L'argon est nettement plus cher, et son utilisation n'est généralement justifiée que lorsque l'on sait que l'azote est réactif avec les matériaux impliqués.

Densité du gaz et déplacement

L'argon est environ 40 % plus dense que l'air, tandis que l'azote est légèrement moins dense. Dans un système ouvert ou semi-ouvert, l'argon, plus lourd, peut fournir une couche protectrice plus stable qui est moins facilement perturbée. L'azote, plus léger, se dissipera plus rapidement si le conteneur n'est pas scellé.

Réactions involontaires

Il est essentiel de vérifier que votre gaz « inerte » choisi est réellement inerte dans vos conditions de processus spécifiques. Les températures et pressions élevées peuvent amener même l'azote à devenir réactif avec des matériaux sensibles comme le lithium, le magnésium ou le titane.

Choisir le bon gaz inerte pour votre application

Pour faire le meilleur choix, alignez les propriétés du gaz avec votre objectif opérationnel principal.

- Si votre objectif principal est l'inertage à usage général et l'efficacité des coûts : L'azote est presque toujours le bon choix pour les applications telles que l'emballage alimentaire, le placage chimique et la prévention des explosions.

- Si votre objectif principal est la métallurgie à haute température ou le soudage de métaux sensibles : L'argon est la norme requise pour prévenir la formation involontaire de nitrures et garantir les soudures et les propriétés des matériaux de la plus haute qualité.

- Si votre objectif principal est de contrôler un environnement biologique ou d'emballer certains aliments : Le dioxyde de carbone, souvent en mélange avec de l'azote, peut être nécessaire pour gérer les niveaux de pH ou inhiber la croissance microbienne.

En fin de compte, le choix du bon gaz vous permet de contrôler précisément votre environnement chimique et d'obtenir des résultats cohérents, sûrs et de haute qualité.

Tableau récapitulatif :

| Gaz | Propriétés clés | Applications courantes |

|---|---|---|

| Azote (N₂) | Abondant, rentable, taux de diffusion élevé | Inertage à usage général, emballage alimentaire, prévention des explosions |

| Argon (Ar) | Très inerte, plus dense que l'air, empêche la formation de nitrures | Métallurgie à haute température, soudage TIG, matériaux sensibles |

| Dioxyde de carbone (CO₂) | Réactif (forme un acide faible), inhibe la croissance microbienne | Emballage alimentaire (MAP), incubateurs biologiques |

| Hélium (He) | Faible densité, coût élevé, inerte | Détection de fuites, recherche spécialisée |

Besoin de contrôler précisément votre environnement de processus ? La bonne atmosphère inerte est essentielle pour la qualité du produit, la sécurité et la cohérence. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec des solutions expertes pour la gestion des gaz et le contrôle des processus.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à choisir la solution de gaz inerte optimale pour votre application spécifique.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'importance de l'atmosphère contrôlée dans le traitement thermique ? Prévenir l'oxydation et garantir l'intégrité des pièces

- Pourquoi l'argon est-il meilleur que l'azote ? Obtenez des performances supérieures en soudage et en isolation

- Comment un four sous vide ou à atmosphère de laboratoire garantit-il la fiabilité lors du processus de pré-oxydation d'échantillons d'alliage ?

- Quelles sont les utilisations du four à cornue ? Maîtrisez les processus à haute température avec des atmosphères contrôlées

- Quelles sont les fonctions de l'azote (N2) dans les atmosphères de four contrôlées ? Obtenez d'excellents résultats de traitement thermique.

- Quelle est la fonction de l'équipement de chauffage sous atmosphère inerte dans la préparation de vitrocéramiques de 70Li2S·(30-x)P2S5·xSeS2 ?

- Quel type d'atmosphère les fours de frittage à haute température doivent-ils fournir ? Optimisation du frittage du carbure de bore

- Quel est le rôle de l'utilisation d'un four à atmosphère à haute température pour la pré-carbonisation des fibres à base de viscose ? Atteindre des composites carbone-carbone haute performance