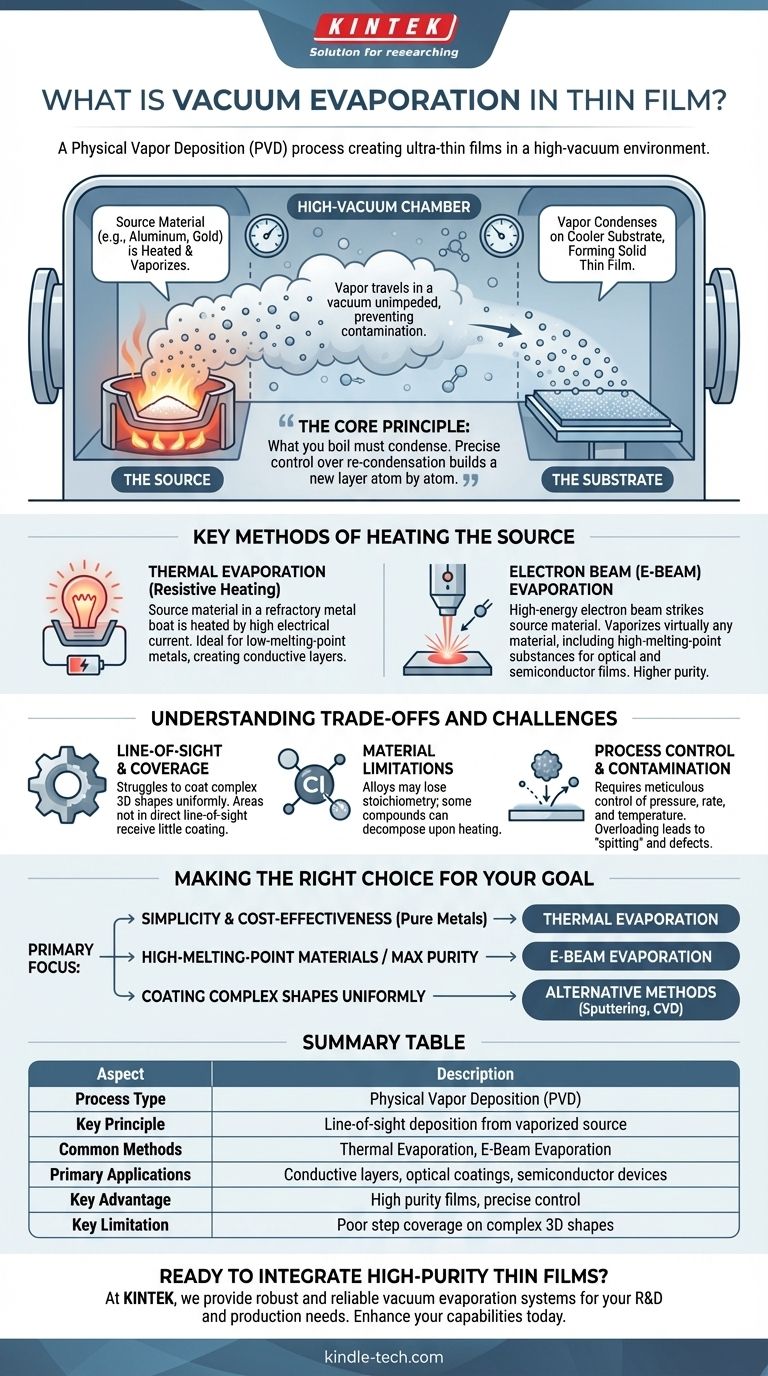

Essentiellement, l'évaporation sous vide est un procédé de dépôt physique en phase vapeur (PVD) utilisé pour créer des films extrêmement minces d'un matériau sur une surface, appelée substrat. La technique consiste à chauffer un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il se vaporise. Ces atomes ou molécules vaporisés traversent ensuite le vide et se condensent sur le substrat plus froid, formant une couche mince solide et uniforme.

Le principe fondamental de l'évaporation sous vide est simple : ce que vous faites bouillir doit se condenser. En chauffant un matériau sous vide pour le transformer en gaz, vous pouvez contrôler précisément sa recondensation sur une surface cible, en construisant une nouvelle couche atome par atome.

Le principe de base : du solide à la vapeur au film

L'évaporation sous vide est une méthode de dépôt en ligne de visée qui repose sur une transformation physique simple. Comprendre le rôle de chaque composant est essentiel pour comprendre le processus.

Pourquoi un vide est essentiel

Un environnement de vide poussé (basse pression) est essentiel pour deux raisons. Premièrement, il élimine les molécules d'air et autres gaz qui pourraient réagir avec le matériau vaporisé et le contaminer.

Deuxièmement, il permet aux atomes vaporisés de voyager directement vers le substrat sans entrer en collision avec d'autres particules. Ce chemin sans entrave est essentiel pour créer un film uniforme et pur.

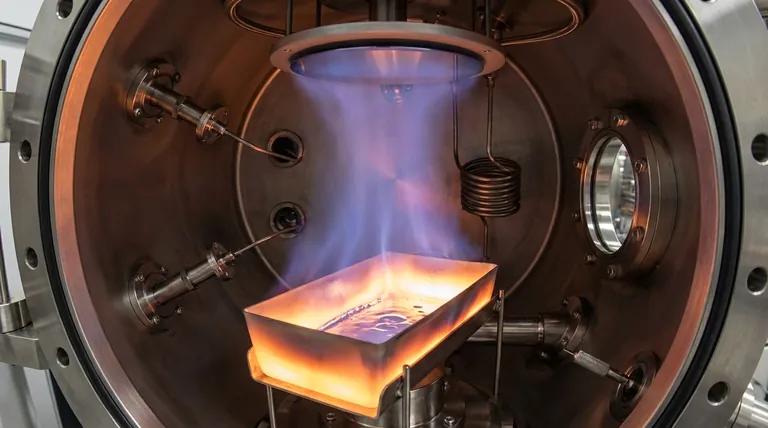

L'étape de vaporisation (la source)

Un matériau source, tel qu'un métal pur comme l'aluminium ou l'or, est placé à l'intérieur de la chambre à vide. Cette source est ensuite chauffée intensément jusqu'à ce qu'elle commence à bouillir et à s'évaporer, libérant un nuage de vapeur.

L'étape de dépôt (le substrat)

Le nuage de vapeur se dilate et traverse la chambre, atteignant finalement le substrat. Comme le substrat est maintenu à une température plus froide, la vapeur se recondense en solide au contact, accumulant progressivement la couche mince désirée.

Principales méthodes de chauffage de la source

La principale différence entre les types d'évaporation sous vide réside dans la manière dont le matériau source est chauffé. La méthode choisie dépend du matériau déposé et de la qualité de film requise.

Évaporation thermique (Chauffage par résistance)

C'est la méthode la plus courante et la plus simple. Le matériau source est placé dans une « nacelle » ou un filament enroulé fait d'un métal réfractaire comme le tungstène. Un courant électrique élevé est appliqué à travers la nacelle, ce qui provoque son chauffage rapide et la vaporisation du matériau qu'elle contient.

Cette méthode est idéale pour déposer des matériaux ayant des points de fusion plus bas, tels que des métaux purs, et est largement utilisée pour créer des couches électriquement conductrices.

Évaporation par faisceau d'électrons (E-Beam)

Pour les matériaux ayant des points de fusion très élevés, comme les céramiques ou les métaux réfractaires, l'évaporation thermique est insuffisante. L'évaporation par faisceau d'électrons utilise un faisceau d'électrons de haute énergie, guidé par des champs magnétiques, pour frapper et chauffer directement le matériau source.

L'énergie intense et focalisée peut vaporiser pratiquement n'importe quel matériau. Cela permet d'obtenir des films de plus grande pureté et de déposer une gamme plus large de substances, y compris des oxydes et des diélectriques pour les applications optiques et semi-conductrices.

Comprendre les compromis et les défis

Bien que puissante, l'évaporation sous vide n'est pas sans limites. Le succès dépend de la gestion de plusieurs variables de processus clés et de contraintes inhérentes.

Ligne de visée et couverture

Étant donné que la vapeur voyage en ligne droite de la source au substrat, cette méthode a du mal à revêtir uniformément des formes complexes et tridimensionnelles. Les zones qui ne sont pas dans la « ligne de visée » directe de la source recevront peu ou pas de revêtement.

Limites des matériaux

Tous les matériaux ne sont pas adaptés à l'évaporation. Les alliages peuvent être difficiles à déposer avec une stœchiométrie précise, car les éléments constitutifs peuvent avoir des vitesses d'évaporation différentes. Certains composés peuvent également se décomposer ou réagir lorsqu'ils sont chauffés, modifiant leur composition chimique pendant le processus.

Contrôle du processus et contamination

L'obtention d'un film parfaitement uniforme et pur nécessite un contrôle méticuleux de la pression de vide, du taux de dépôt et de la température. Une surcharge du matériau source peut entraîner des « projections », où des particules entières sont éjectées sur le substrat, créant des défauts.

Faire le bon choix pour votre objectif

La sélection de la technique de dépôt correcte dépend entièrement de votre matériau, de votre budget et des propriétés de film souhaitées.

- Si votre objectif principal est la simplicité et la rentabilité pour les métaux purs : L'évaporation thermique est la voie la plus directe et la plus économique pour des applications telles que la création de contacts conducteurs.

- Si votre objectif principal est de déposer des matériaux à haut point de fusion ou d'obtenir une pureté maximale : L'évaporation par faisceau d'électrons fournit l'énergie et le contrôle nécessaires pour les films optiques et semi-conducteurs avancés.

- Si votre objectif principal est de revêtir uniformément des formes complexes : Vous devriez envisager des méthodes alternatives telles que la pulvérisation cathodique (sputtering) ou le dépôt chimique en phase vapeur (CVD), qui ne reposent pas sur un dépôt en ligne de visée.

En fin de compte, l'évaporation sous vide est une technique fondamentale pour construire les structures microscopiques qui alimentent notre technologie moderne.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe clé | Dépôt en ligne de visée à partir d'un matériau source vaporisé |

| Méthodes courantes | Évaporation thermique, Évaporation par faisceau d'électrons (E-Beam) |

| Applications principales | Couches conductrices, revêtements optiques, dispositifs semi-conducteurs |

| Avantage clé | Films de haute pureté, contrôle précis du dépôt |

| Limite clé | Mauvaise couverture des marches sur des formes 3D complexes |

Prêt à intégrer des couches minces de haute pureté dans votre R&D ou votre production ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et fiables, y compris des systèmes d'évaporation sous vide, pour répondre aux exigences précises de votre laboratoire. Que vous travailliez sur le développement de semi-conducteurs, la création de revêtements optiques avancés ou l'ingénierie de nouveaux matériaux, notre expertise garantit que vous disposez des bons outils pour des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de dépôt de couches minces et découvrir comment KINTEK peut améliorer vos capacités de recherche et de développement.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation pour matière organique

Les gens demandent aussi

- Quelle est l'importance de l'utilisation de fours à haute température pour l'acier à 12 % de Cr ? Optimiser la microstructure et réduire la ferrite

- Comment l'efficacité thermique d'un réacteur de pyrolyse à chauffage direct se compare-t-elle à celle d'un système de réacteur à chauffage indirect ?

- Quelle est la différence entre les fours à semi-conducteurs verticaux et horizontaux ? Optimisez le rendement et l'uniformité supérieurs

- Pourquoi un four de séchage sous vide est-il recommandé pour le post-traitement de l'éponge de cadmium récupérée ? | KINTEK

- Quel est le processus de refroidissement du durcissement ? Maîtriser l'étape de trempe pour une dureté maximale

- Comment un four de recuit influence-t-il les performances des nanofilms d'oxyde de fer alpha (alpha-Fe2O3) utilisés dans les photoanodes des cellules solaires à colorant (DSSC) ?

- Qu'est-ce que la cémentation dans le processus de traitement thermique ? Créer une surface dure avec un cœur résistant

- Le rayonnement se produit-il dans le vide ? Comment le transfert de chaleur fonctionne dans l'espace et l'équipement de laboratoire