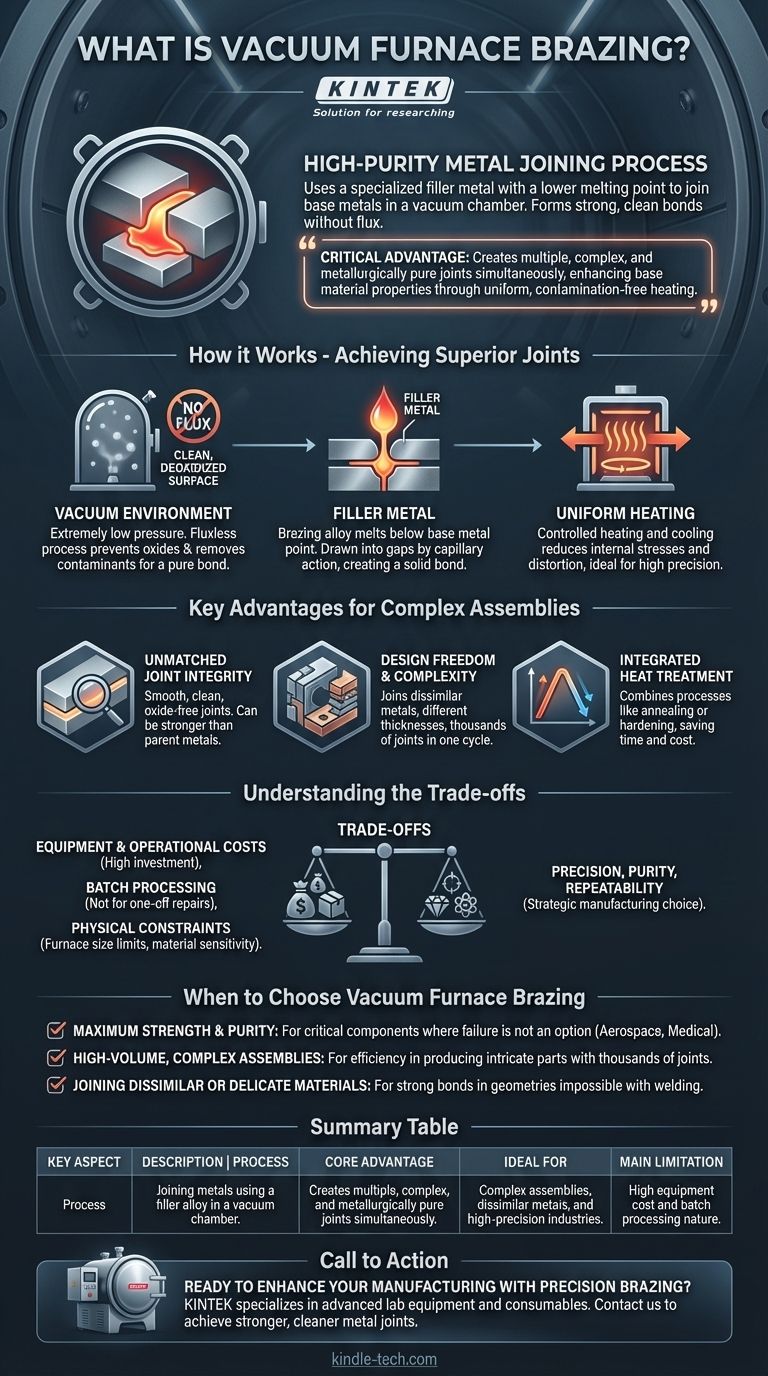

À la base, le brasage sous vide est un processus d'assemblage métallique de haute pureté. Il utilise un métal d'apport spécialisé avec un point de fusion plus bas pour assembler deux ou plusieurs composants métalliques de base à l'intérieur d'une chambre à vide. L'ensemble est chauffé uniformément, ce qui fait fondre le métal d'apport, le fait s'écouler dans les joints par capillarité, et forme des liaisons exceptionnellement solides et propres lors du refroidissement, sans avoir besoin de flux chimique.

L'avantage critique du brasage sous vide ne réside pas seulement dans l'assemblage de pièces ; c'est la capacité de créer simultanément des joints multiples, complexes et métallurgiquement purs, tout en améliorant les propriétés des matériaux de base grâce à un chauffage précis et uniforme dans un environnement exempt de contamination.

Comment le processus permet d'obtenir des joints supérieurs

Pour comprendre la valeur de cette méthode, vous devez apprécier la manière dont ses deux composants principaux – le vide et le four – travaillent ensemble pour créer un résultat souvent impossible avec d'autres techniques.

Le rôle de l'environnement sous vide

Le processus se déroule à des pressions extrêmement basses, et ce vide est un participant actif, pas seulement un cadre passif. Il crée un processus sans flux, ce qui signifie qu'aucun flux chimique corrosif n'est nécessaire pour nettoyer les métaux.

Le vide lui-même empêche la formation d'oxydes qui contamineraient autrement le joint lors du chauffage. Il élimine également d'autres contaminants de surface, désoxydant efficacement les métaux et assurant une liaison pure et métallurgiquement saine.

La fonction du métal d'apport

Un alliage de brasage spécifique, ou métal d'apport, est choisi avec un point de fusion inférieur à celui des composants à assembler. C'est une distinction critique par rapport au soudage, car les métaux de base ne sont jamais fondus.

Lorsque le four chauffe l'ensemble, le métal d'apport se liquéfie et est aspiré dans les espaces étroits entre les composants par capillarité. Il diffuse légèrement dans les métaux de base, créant une liaison solide et permanente lorsqu'il refroidit et se solidifie.

L'impact du chauffage uniforme

L'utilisation d'un four pour chauffer l'ensemble en une seule fois assure une uniformité de température. Ce cycle de chauffage et de refroidissement contrôlé réduit considérablement les contraintes internes et la distorsion courantes avec les méthodes de chauffage localisées comme le brasage au chalumeau ou le soudage.

Cela rend le brasage sous vide idéal pour les assemblages de haute précision où le maintien de tolérances serrées est non négociable.

Avantages clés pour les assemblages complexes

L'environnement et la méthode uniques du brasage sous vide offrent plusieurs avantages puissants, en particulier pour les applications exigeantes dans les industries aérospatiale, médicale et de haute performance.

Intégrité des joints inégalée

Les joints résultants sont lisses, propres et exempts d'oxydes et de résidus de flux qui peuvent compromettre la résistance et la durée de vie d'une connexion. Dans de nombreux cas, un joint brasé correctement conçu peut être plus solide que les métaux de base eux-mêmes.

Liberté de conception et complexité

Cette méthode excelle là où d'autres processus échouent. Elle permet l'assemblage de métaux dissemblables, de différentes épaisseurs de matériaux, et la création de milliers de joints en un seul cycle de four.

Elle est particulièrement bien adaptée à la fabrication d'assemblages délicats ou complexes qui seraient déformés ou endommagés par d'autres méthodes d'assemblage.

Traitement thermique intégré

Le chauffage et le refroidissement contrôlés du cycle de brasage peuvent être conçus pour remplir une double fonction. Des processus comme le recuit ou le durcissement peuvent être combinés directement avec l'opération de brasage, ce qui permet d'économiser un temps et des coûts considérables en éliminant les étapes de post-traitement séparées.

Comprendre les compromis

Bien que puissant, le brasage sous vide est un processus industriel spécialisé avec des contraintes spécifiques qui le rendent inadapté à toutes les applications.

Coûts d'équipement et d'exploitation

Un four sous vide représente un investissement en capital important. Le processus nécessite des systèmes de contrôle précis et des opérateurs qualifiés, ce qui le rend plus coûteux pour les travaux simples et à faible volume par rapport aux méthodes manuelles.

Traitement par lots et temps de cycle

Ce n'est pas un processus instantané. Un cycle complet implique le chargement, la mise sous vide, le chauffage à température, le maintien, le refroidissement et le déchargement. Cette nature orientée vers les lots signifie qu'il est moins adapté aux réparations rapides et ponctuelles et mieux adapté aux séries de production planifiées.

Contraintes physiques et matérielles

La taille des composants est fondamentalement limitée par les dimensions de la chambre du four. De plus, les métaux de base doivent pouvoir supporter la température de brasage sans subir de changements métallurgiques négatifs qui compromettraient leurs performances.

Quand choisir le brasage sous vide

Votre décision d'utiliser ce processus doit être guidée par les exigences spécifiques de votre projet.

- Si votre objectif principal est une résistance et une pureté maximales : C'est le choix idéal pour les composants critiques où la défaillance des joints n'est pas une option, comme dans la fabrication aérospatiale ou de dispositifs médicaux.

- Si votre objectif principal est des assemblages complexes à grand volume : La capacité de créer des milliers de joints propres et reproductibles à la fois offre une efficacité inégalée pour la production de pièces complexes.

- Si votre objectif principal est l'assemblage de matériaux dissemblables ou délicats : Le chauffage uniforme et contrôlé vous permet de créer des liaisons solides entre des matériaux ou dans des géométries qui seraient impossibles avec le soudage.

En fin de compte, le brasage sous vide est un choix de fabrication stratégique qui privilégie la précision, la pureté et la répétabilité avant tout.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Assemblage de métaux à l'aide d'un alliage d'apport dans une chambre à vide. |

| Avantage principal | Crée simultanément des joints multiples, complexes et métallurgiquement purs. |

| Idéal pour | Assemblages complexes, métaux dissemblables et industries de haute précision. |

| Principale limitation | Coût élevé de l'équipement et nature du traitement par lots. |

Prêt à améliorer votre fabrication avec un brasage de précision ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires aux processus tels que le brasage sous vide. Nos solutions aident les laboratoires des industries aérospatiale, médicale et de haute performance à réaliser des joints métalliques plus solides, plus propres et plus fiables.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont notre expertise peut répondre à vos besoins spécifiques en laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables