À la base, l'acier à fusion sous vide est une catégorie d'alliages de haute pureté et de haute performance produits en faisant fondre les matières premières à l'intérieur d'une chambre à vide. Cet environnement contrôlé empêche le métal en fusion de réagir avec les gaz atmosphériques comme l'oxygène et l'azote, tout en extrayant les impuretés dissoutes comme l'hydrogène. Le résultat est un acier fondamentalement « plus propre » avec une résistance mécanique, une ténacité et une résistance à la fatigue supérieures à celles des alliages produits de manière conventionnelle.

Le but de la fusion sous vide n'est pas seulement de chauffer l'acier, mais de le purifier activement. En éliminant l'atmosphère environnante, vous éliminez la cause première de nombreux défauts microscopiques, produisant un matériau aux propriétés exceptionnelles et constantes exigées par les applications les plus critiques.

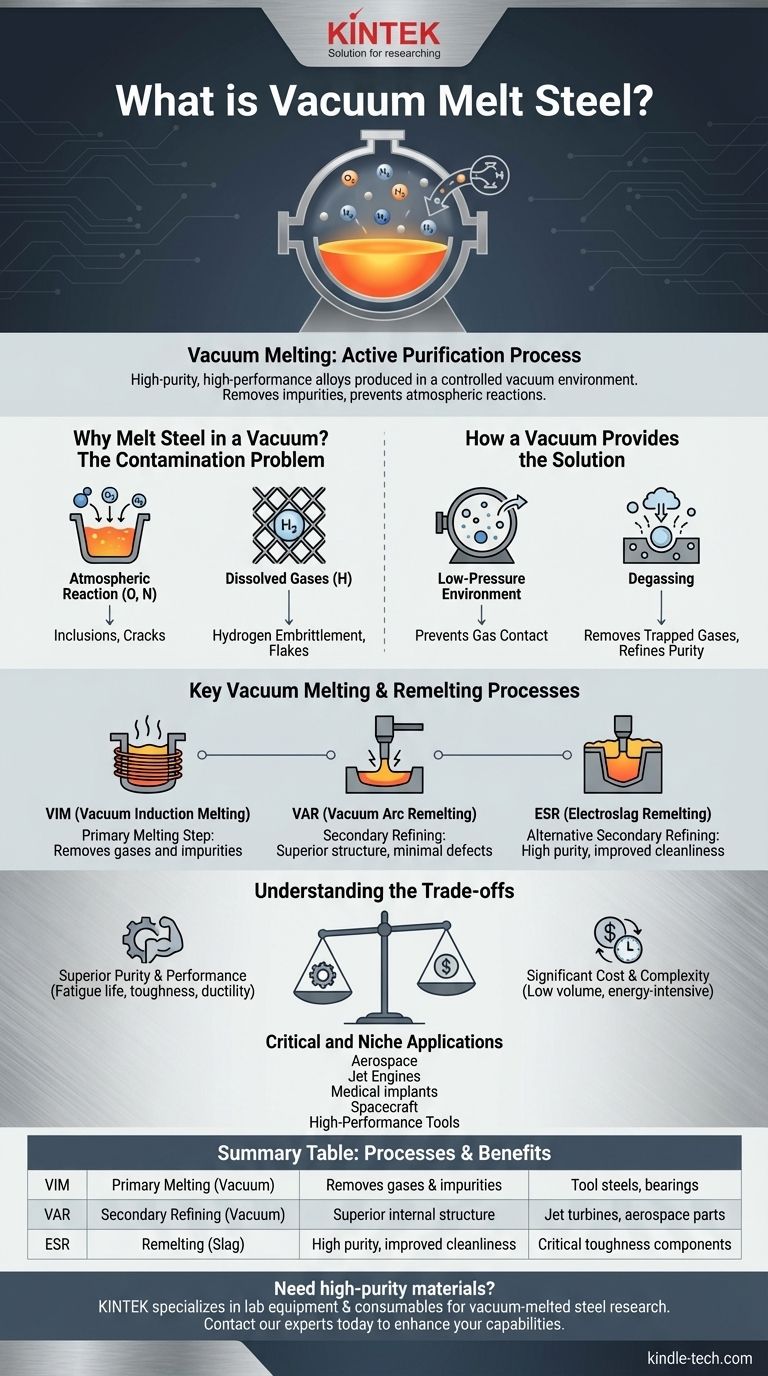

Pourquoi faire fondre l'acier sous vide ? Le problème de la contamination

La sidérurgie standard implique la fusion du métal à l'air libre ou sous un laitier protecteur. Bien qu'efficace pour la plupart des applications, cette exposition introduit des contaminants qui limitent le potentiel de performance ultime de l'acier.

L'impact de l'atmosphère

Lorsque l'acier est en fusion, il est très réactif. L'oxygène et l'azote de l'air se dissolvent facilement dans le métal liquide, formant des inclusions non métalliques microscopiques comme des oxydes et des nitrures. Ces inclusions agissent comme des points de contrainte internes, créant des sites d'initiation pour les fissures et les ruptures, ce qui réduit la ténacité et la durée de vie en fatigue du matériau.

Le problème des gaz dissous

Les gaz, en particulier l'hydrogène, peuvent rester piégés dans la structure atomique de l'acier pendant le processus de fusion. Lorsque l'acier refroidit et se solidifie, cet hydrogène piégé peut entraîner un phénomène dangereux connu sous le nom de fragilisation par l'hydrogène ou créer des défauts internes appelés « flocons », compromettant gravement l'intégrité du matériau.

Comment le vide apporte la solution

La fusion à l'intérieur d'une chambre à vide résout directement les deux problèmes. L'environnement à basse pression empêche les gaz atmosphériques d'entrer en contact avec l'acier en fusion. De plus, le vide extrait activement les gaz dissous (comme l'hydrogène) et d'autres éléments à haute pression de vapeur (comme le plomb ou l'étain) du bain de fusion, un processus connu sous le nom de dégazage. Cela affine l'acier à un niveau de pureté impossible à atteindre avec les méthodes conventionnelles.

Principaux procédés de fusion et de refusion sous vide

Le terme « fusion sous vide » peut désigner plusieurs processus distincts mais liés, souvent utilisés en combinaison pour atteindre les plus hauts niveaux de qualité.

Fusion par induction sous vide (VIM)

La VIM est généralement l'étape de fusion primaire. Des matières premières de haute qualité sont placées dans un creuset à l'intérieur d'une chambre à vide et fondues à l'aide d'un four à induction électromagnétique. Ce processus produit un lingot initial très propre, ce qui est souvent suffisant pour de nombreuses applications hautes performances.

Refusion par arc sous vide (VAR)

Pour les applications les plus exigeantes, un lingot VIM subit une étape de raffinage secondaire appelée VAR. Le lingot VIM est utilisé comme électrode géante dans une seconde chambre à vide. Un arc électrique est amorcé au bas de l'électrode, la faisant fondre progressivement goutte à goutte dans un moule en cuivre refroidi à l'eau situé en dessous. Ce processus offre un contrôle exceptionnel de la solidification, donnant un acier encore plus propre avec une structure interne supérieure et des défauts minimes. Les aciers produits de cette manière sont souvent appelés « doublement fondus ».

Refusion par laitier électro-conducteur (ESR)

Bien que ce ne soit pas un processus sous vide, l'ESR est une autre méthode de raffinage secondaire courante utilisée pour produire des aciers propres. Elle implique la refusion d'un lingot à travers un laitier fondu hautement réactif. Le laitier purifie l'acier au fur et à mesure qu'il le traverse. Bien que différent du VAR, il atteint un objectif similaire de production de matériau de haute pureté et est souvent considéré comme un concurrent du VAR pour certaines applications.

Comprendre les compromis

Le choix d'un matériau à fusion sous vide est une décision dictée par l'équilibre entre des exigences de performance extrêmes et des implications de coût importantes.

L'avantage : Pureté et performance inégalées

Le principal avantage est une amélioration spectaculaire des propriétés mécaniques. Les aciers à fusion sous vide présentent une durée de vie en fatigue, une ténacité aux chocs et une ductilité supérieures. Leur « propreté » (l'absence quasi totale d'inclusions) garantit que ces propriétés sont constantes dans tout le matériau, rendant la performance hautement prévisible et fiable.

L'inconvénient : Coût et complexité importants

La fusion sous vide est un processus coûteux, à faible volume et énergivore. L'équipement spécialisé, les temps de traitement plus longs et les mesures de contrôle qualité rigoureuses augmentent considérablement le coût final du matériau par rapport à l'acier à fusion à l'air.

Le résultat : Applications critiques et de niche

En raison de leur coût élevé, les aciers à fusion sous vide sont réservés aux applications où la défaillance n'est pas une option. Cela comprend les trains d'atterrissage d'avions, les disques et pales de turbine dans les moteurs à réaction, les implants médicaux, les roulements dans les engins spatiaux et les aciers à outils et matrices ultra-performants.

Quand spécifier un acier à fusion sous vide

Votre choix de matériau doit être dicté entièrement par les exigences de performance et l'environnement d'exploitation du composant final.

- Si votre objectif principal est une fiabilité extrême et une longue durée de vie en fatigue : Spécifiez un acier doublement fondu (VIM/VAR) pour les composants essentiels tels que les pièces structurelles aérospatiales ou les composants de moteur à haut régime.

- Si votre objectif principal est l'outillage ou les roulements haute performance : Un acier VIM ou ESR offre un coup de pouce significatif en matière de ténacité et de résistance à l'usure, conduisant à une durée de vie plus longue et à des performances plus prévisibles.

- Si votre objectif principal est l'utilisation structurelle générale ou commerciale : L'acier conventionnel à fusion à l'air offre les performances nécessaires pour une fraction du coût et constitue le choix approprié pour la grande majorité des applications.

En comprenant que la fusion sous vide est un processus de purification, vous pouvez prendre une décision éclairée, en veillant à n'investir dans des matériaux plus coûteux que lorsque l'application l'exige vraiment.

Tableau récapitulatif :

| Processus | Caractéristique clé | Avantage principal | Applications courantes |

|---|---|---|---|

| VIM (Fusion par induction sous vide) | Fusion primaire sous vide | Élimine les gaz et les impuretés | Aciers à outils haute performance, roulements |

| VAR (Refusion par arc sous vide) | Raffinage secondaire du lingot VIM | Structure interne supérieure, défauts minimes | Turbines de moteurs à réaction, pièces structurelles aérospatiales |

| ESR (Refusion par laitier électro-conducteur) | Refusion à travers un laitier réactif | Haute pureté, propreté améliorée | Composants critiques nécessitant ténacité et fiabilité |

Besoin de matériaux de haute pureté pour vos applications les plus exigeantes ? KINTEK est spécialisée dans la fourniture des équipements de laboratoire et des consommables essentiels à la recherche et à la production d'aciers à fusion sous vide. Que vous développiez des composants aérospatiaux de nouvelle génération ou des implants médicaux, nos solutions soutiennent la précision et la fiabilité dont votre travail a besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Collier de serrage à vide à libération rapide en acier inoxydable à trois sections

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Machine de Moulage à Froid sous Vide pour la Préparation d'Échantillons

Les gens demandent aussi

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés