Essentiellement, la distillation sous vide est un processus à haute température utilisé pour extraire, purifier ou provoquer des réactions chimiques dans des matériaux à l'intérieur d'un récipient scellé (une cornue) dont l'air a été retiré. L'environnement sous vide est l'élément critique, car il empêche les réactions chimiques indésirables comme l'oxydation et permet l'élimination précise des substances volatiles à des températures plus basses que ce qui serait possible à l'air libre.

L'objectif principal de la distillation sous vide n'est pas simplement de chauffer un matériau, mais d'utiliser l'absence d'air pour obtenir un contrôle précis de sa transformation chimique, permettant des niveaux de pureté et des réactions spécifiques autrement inatteignables.

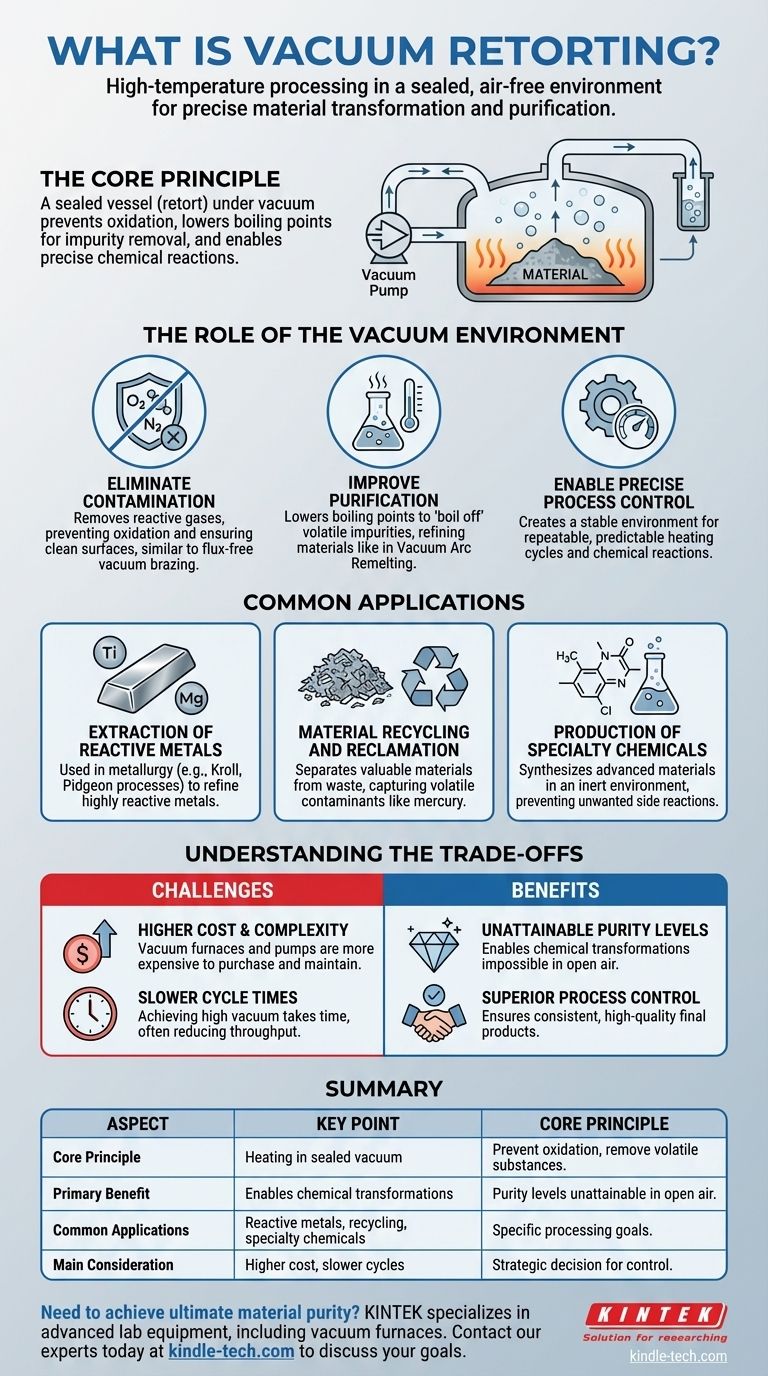

Le rôle de l'environnement sous vide

Bien que distincte de processus comme le brasage sous vide ou la refusion à l'arc, la distillation sous vide partage les mêmes avantages fondamentaux d'opérer dans un environnement contrôlé et sans air. Le vide lui-même est un outil puissant pour le traitement des matériaux.

Pour éliminer la contamination

Dans tout processus à haute température, la présence d'air – spécifiquement l'oxygène et l'azote – peut entraîner des réactions chimiques indésirables.

Un vide élimine ces gaz réactifs. Ceci est crucial pour prévenir la formation d'oxydes sur les surfaces des matériaux, garantissant que le produit final est propre et possède les propriétés chimiques désirées, tout comme les joints sans flux obtenus lors du brasage sous vide.

Pour améliorer la purification

Un vide abaisse considérablement le point d'ébullition des substances. Ce principe est exploité pour "faire bouillir" les impuretés volatiles ou les sous-produits d'un matériau primaire à des températures gérables.

Cette élimination sélective des éléments indésirables est une forme de purification. C'est conceptuellement similaire à la façon dont la refusion à l'arc sous vide est utilisée pour améliorer la propreté des aciers et des superalliages en éliminant les impuretés sous vide.

Pour permettre un contrôle précis du processus

Un vide crée un environnement exceptionnellement stable et prévisible. Les variables atmosphériques étant éliminées, les opérateurs obtiennent un contrôle précis sur les cycles de chauffage et de refroidissement et sur les réactions chimiques qui se produisent.

Ce niveau de contrôle garantit que les processus sont reproductibles et que le produit final répond constamment à des spécifications strictes, minimisant les variations et les contraintes résiduelles dans le matériau traité.

Applications et cas d'utilisation courants

La distillation sous vide n'est pas une solution universelle, mais elle est appliquée là où la pureté des matériaux et le contrôle chimique sont primordiaux.

Extraction de métaux réactifs

Le processus est souvent utilisé en métallurgie pour extraire ou affiner des métaux très réactifs. Par exemple, le processus Kroll pour la production de titane et le processus Pidgeon pour la production de magnésium reposent sur les principes de la réduction et de la distillation sous vide à haute température.

Recyclage et récupération des matériaux

La distillation sous vide est très efficace pour séparer les matériaux précieux des déchets ou des matières premières contaminées. Elle peut être utilisée pour éliminer et capturer les contaminants volatils comme le mercure des boues industrielles, laissant derrière elle le matériau nettoyé et non volatil.

Production de produits chimiques de spécialité

Lors de la synthèse de matériaux ou de produits chimiques avancés, la prévention des réactions secondaires avec l'atmosphère est essentielle. La distillation sous vide fournit l'environnement inerte nécessaire pour garantir que la voie chimique désirée est suivie exclusivement.

Comprendre les compromis

Bien que puissant, le traitement sous vide introduit des défis spécifiques qui doivent être pris en compte.

Complexité et coût de l'équipement

Les fours, pompes et systèmes de contrôle sous vide sont considérablement plus complexes et coûteux à acheter et à entretenir que les fours atmosphériques standard.

Temps de cycle plus lents

Atteindre et maintenir un vide élevé prend du temps. Le processus de pompage de la chambre avant le chauffage et de son remplissage avant le refroidissement ajoute du temps à chaque cycle, ce qui en fait souvent un processus par lots avec un débit inférieur à celui des méthodes atmosphériques continues.

Adéquation des matériaux

Le processus ne convient pas à tous les matériaux. Les substances ayant des pressions de vapeur extrêmement élevées peuvent surcharger le système de vide ou être involontairement retirées du matériau primaire en cours de traitement.

Faire le bon choix pour votre objectif

Le choix d'un processus thermique exige d'aligner la méthode sur le résultat visé.

- Si votre objectif principal est l'affinage de haute pureté ou l'extraction chimique : La distillation sous vide est un choix supérieur pour éliminer les impuretés volatiles et prévenir l'oxydation.

- Si votre objectif principal est l'assemblage de composants de haute précision : Un processus connexe comme le brasage sous vide est spécifiquement conçu pour créer des joints propres, solides et sans oxyde.

- Si votre objectif principal est simplement de modifier les propriétés physiques d'un matériau (par exemple, le durcissement) : Un traitement thermique standard dans une atmosphère gazeuse contrôlée peut être une solution plus rentable.

En fin de compte, l'emploi du vide est une décision stratégique pour obtenir un contrôle absolu sur l'environnement chimique d'un matériau pendant le traitement thermique.

Tableau récapitulatif :

| Aspect | Point clé |

|---|---|

| Principe fondamental | Chauffage des matériaux dans un vide scellé pour prévenir l'oxydation et éliminer les substances volatiles. |

| Principal avantage | Permet des transformations chimiques et des niveaux de pureté inatteignables à l'air libre. |

| Applications courantes | Extraction de métaux réactifs, recyclage des matériaux, production de produits chimiques de spécialité. |

| Considération principale | Coût d'équipement plus élevé et temps de cycle plus lents par rapport aux processus atmosphériques. |

Besoin d'atteindre une pureté matérielle ultime ?

La distillation sous vide est la clé pour prévenir la contamination et permettre des réactions chimiques précises. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours sous vide, pour répondre aux besoins exigeants des laboratoires en métallurgie, chimie et science des matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à atteindre vos objectifs de traitement spécifiques avec fiabilité et précision.

Guide Visuel

Produits associés

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Comment fonctionne la pulvérisation cathodique magnétron ? Un guide pour le dépôt de couches minces de haute qualité

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Qu'est-ce que le frittage en phase liquide et en quoi diffère-t-il du frittage à l'état solide ? Un guide pour des matériaux plus rapides et plus denses

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés