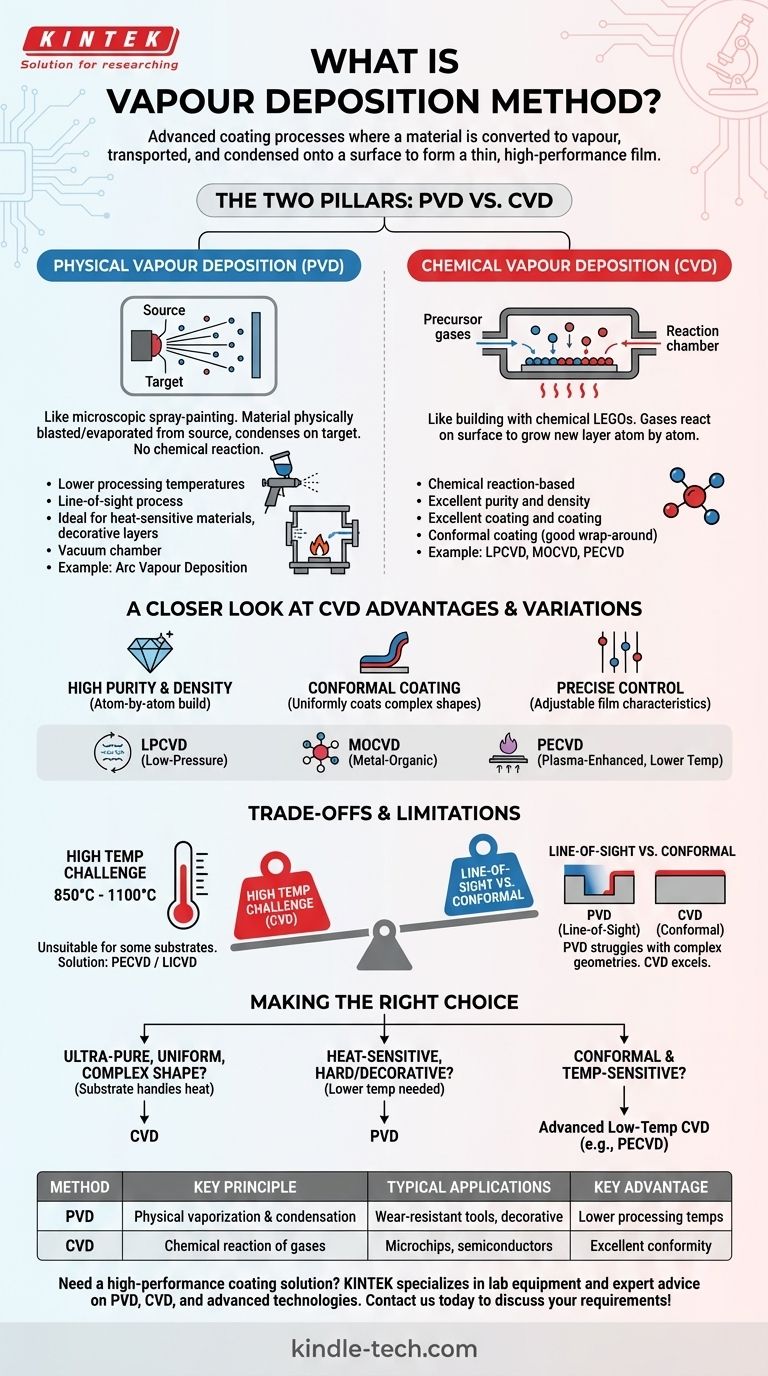

À la base, le dépôt en phase vapeur est une famille de procédés de revêtement avancés où un matériau est converti en état gazeux (une vapeur), transporté, puis autorisé à se condenser sur une surface pour former un film extrêmement mince et de haute performance. Ces techniques sont fondamentales pour la fabrication de tout, des micropuces aux outils résistants à l'usure. Les deux catégories principales sont le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD).

La distinction essentielle réside dans la manière dont le revêtement est formé. Le dépôt physique en phase vapeur (PVD) est comme une peinture au pistolet microscopique, où un matériau solide est vaporisé et se dépose physiquement sur une surface. Le dépôt chimique en phase vapeur (CVD) est davantage comme une construction avec des LEGO chimiques, où des gaz réagissent sur une surface pour faire croître une couche entièrement nouvelle.

Les deux piliers du dépôt en phase vapeur

Pour vraiment comprendre cette technologie, vous devez d'abord saisir la différence fondamentale entre ses deux branches principales : le dépôt physique et le dépôt chimique.

### Dépôt physique en phase vapeur (PVD)

Le PVD englobe des méthodes où un matériau est physiquement projeté ou évaporé d'une source, voyage à travers un vide, et se condense sur la pièce cible.

Il n'y a pas de réaction chimique impliquée dans la formation du film lui-même.

Des méthodes comme le dépôt par arc sous vide sont un type de PVD. Elles utilisent un arc à haute énergie pour vaporiser et ioniser les atomes d'un matériau source, assurant un revêtement dense et fortement lié.

### Dépôt chimique en phase vapeur (CVD)

En CVD, la pièce est placée dans une chambre de réaction et exposée à un ou plusieurs gaz précurseurs volatils.

Une réaction chimique est ensuite induite à la surface de la pièce, provoquant le dépôt d'un matériau solide – le revêtement souhaité.

Ce processus construit le film atome par atome, ce qui donne une couche très pure et uniforme.

Un regard plus attentif sur le dépôt chimique en phase vapeur (CVD)

Puisque le CVD implique la formation de nouveau matériau directement sur le substrat, il offre un ensemble unique de capacités puissantes.

### Les principaux avantages

Le CVD est apprécié pour sa capacité à produire des revêtements d'une pureté et d'une densité exceptionnellement élevées.

Parce que le précurseur est un gaz, il peut s'écouler dans et autour de formes complexes, offrant un excellent revêtement uniforme connu sous le nom de "bonne propriété d'enveloppement".

Les ingénieurs ont un contrôle précis sur les caractéristiques finales du film, y compris sa composition chimique, sa structure cristalline et sa taille de grain, en ajustant les paramètres de dépôt.

### Variations courantes du CVD

Le processus CVD de base a été adapté en plusieurs techniques spécialisées pour répondre à différents besoins.

Celles-ci incluent le CVD à basse pression (LPCVD) pour les films de haute pureté, le CVD organométallique (MOCVD) largement utilisé dans la fabrication de semi-conducteurs, et le CVD assisté par plasma (PECVD), qui utilise un plasma pour abaisser la température de réaction requise.

Comprendre les compromis et les limites

Aucun processus d'ingénierie n'est parfait. Choisir la bonne méthode de dépôt nécessite de comprendre ses compromis inhérents.

### Le défi des hautes températures

Les processus CVD traditionnels nécessitent souvent des températures très élevées, généralement entre 850°C et 1100°C.

Cette chaleur est nécessaire pour déclencher la réaction chimique, mais rend le processus inadapté à de nombreux matériaux de substrat qui ne peuvent pas supporter un tel stress thermique.

Comme mentionné, des techniques comme le CVD assisté par plasma (PECVD) ou le CVD induit par laser (LICVD) ont été développées spécifiquement pour surmonter cette limitation en réduisant la température de dépôt.

### Ligne de visée vs. revêtement conforme

De nombreux processus PVD sont considérés comme "en ligne de visée", ce qui signifie que le matériau de revêtement se déplace en ligne droite de la source à la cible. Cela peut rendre difficile le revêtement uniforme de surfaces cachées ou de géométries complexes.

Le CVD, en revanche, excelle dans la création de revêtements conformes qui reproduisent parfaitement la topologie de la surface, ce qui est un avantage majeur pour les pièces complexes.

Faire le bon choix pour votre objectif

Votre application spécifique et les propriétés de votre matériau de base dicteront la meilleure méthode de dépôt.

- Si votre objectif principal est de créer un film ultra-pur et uniforme qui recouvre parfaitement une forme complexe : Le CVD est le choix définitif, à condition que votre matériau de substrat puisse supporter la chaleur nécessaire.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou d'appliquer une couche décorative très dure : Une méthode PVD est souvent l'option supérieure en raison de ses températures de traitement plus basses et de ses taux de dépôt élevés.

- Si vous avez besoin des avantages du revêtement conforme du CVD sur un matériau sensible à la température : Votre meilleure option est d'étudier une variante avancée à basse température comme le CVD assisté par plasma (PECVD).

En fin de compte, la sélection de la technique de dépôt en phase vapeur correcte consiste à faire correspondre les capacités du processus à votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Méthode | Principe clé | Applications typiques | Avantage clé |

|---|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Vaporisation physique et condensation d'un matériau. | Outils résistants à l'usure, revêtements décoratifs. | Températures de traitement plus basses. |

| CVD (Dépôt chimique en phase vapeur) | Réaction chimique de gaz sur une surface pour former un revêtement. | Micropuces, semi-conducteurs. | Excellente conformité sur des formes complexes. |

Besoin d'une solution de revêtement haute performance pour votre laboratoire ou votre ligne de production ? La bonne technique de dépôt en phase vapeur est essentielle au succès de votre projet. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des conseils d'experts sur le PVD, le CVD et d'autres technologies de revêtement avancées. Laissez nos experts vous aider à sélectionner le processus idéal pour votre matériau et vos objectifs d'application spécifiques. Contactez-nous dès aujourd'hui pour discuter de vos besoins !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces