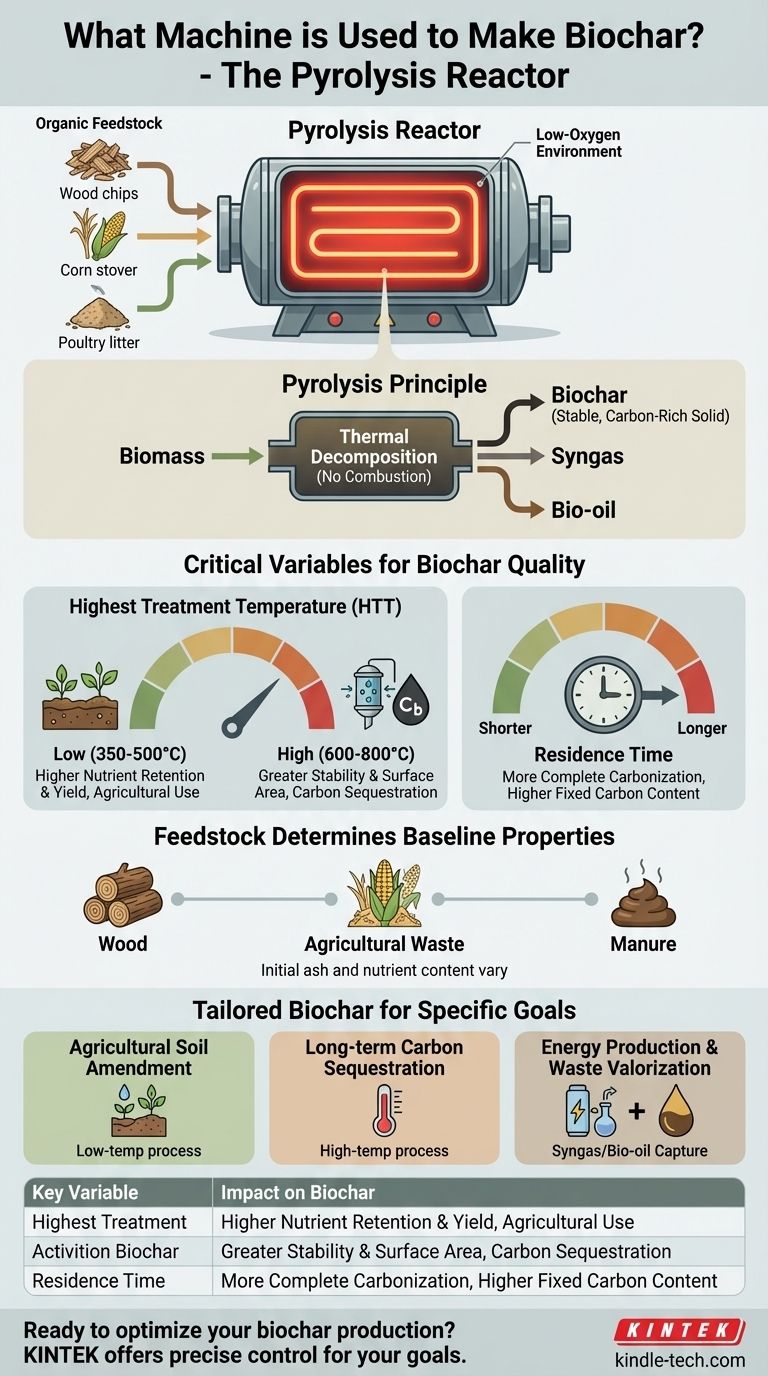

La principale machine utilisée pour fabriquer du biochar est un réacteur de pyrolyse, parfois appelé four de pyrolyse ou gazéifieur. Cet équipement est spécifiquement conçu pour chauffer des matériaux organiques, tels que le bois, les déchets agricoles ou le fumier, dans un environnement contrôlé et pauvre en oxygène. Ce processus, appelé pyrolyse, décompose thermiquement le matériau sans permettre sa combustion, le convertissant en un solide stable et riche en carbone (biochar).

Le nom spécifique de la machine est moins important que la compréhension du processus qu'elle facilite : la pyrolyse. La qualité et les caractéristiques du biochar final sont déterminées non pas par la machine elle-même, mais par la précision avec laquelle elle contrôle les variables clés de température et de temps dans un environnement privé d'oxygène.

Comment fonctionne la production de biochar : Le principe de la pyrolyse

La création de biochar repose sur un processus thermochimique simple mais puissant. L'objectif entier de la machine est de gérer cette réaction avec précision.

Qu'est-ce que la pyrolyse ?

La pyrolyse est la décomposition thermique des matériaux à des températures élevées dans une atmosphère inerte. Considérez cela comme la cuisson de la biomasse en l'absence d'air, plutôt que sa combustion.

Lorsque la biomasse est brûlée avec de l'oxygène, le carbone se combine avec l'oxygène pour former du dioxyde de carbone. Dans la pyrolyse, le manque d'oxygène empêche cela, forçant le carbone à se reformer en structures stables et poreuses semblables à du charbon de bois.

Le rôle critique d'un environnement pauvre en oxygène

La caractéristique déterminante d'un réacteur de pyrolyse est sa capacité à chauffer la matière première sans introduire d'oxygène significatif. C'est la clé qui permet la production de biochar.

En privant la réaction d'oxygène, la machine assure que la biomasse se carbonise au lieu de se transformer en cendres. Ce processus produit également des co-produits précieux comme le gaz de synthèse (gaz synthétique) et le bio-fioul, qui peuvent être capturés et utilisés comme énergie.

Contrôler les variables clés

Comme noté dans l'analyse du processus, les deux paramètres les plus critiques qu'une machine à biochar doit contrôler sont la Température de Traitement la Plus Élevée (TTP) et le temps de résidence.

Le système de contrôle du réacteur gère les éléments chauffants et le débit de la matière première pour déterminer précisément à quelle température le matériau monte et combien de temps il reste à cette température.

Comprendre les compromis : Tous les biochars ne sont pas égaux

Les réglages spécifiques utilisés pendant la pyrolyse modifient fondamentalement le produit final. Il n'existe pas de solution universelle, et l'opérateur de la machine doit faire des choix délibérés.

L'impact de la température

La température à laquelle le biochar est produit a le plus grand impact sur ses propriétés.

-

Biochar à basse température (350–500°C) : Ce processus produit plus de biochar en masse et retient plus de composés organiques volatils et de nutriments. Ce char est souvent préféré pour l'amendement des sols agricoles lorsque l'ajout de nutriments est un objectif.

-

Biochar à haute température (600–800°C) : Ceci produit un biochar très stable et poreux avec une plus grande surface et une teneur en carbone fixe plus élevée. Ce type de char est idéal pour la séquestration du carbone, la filtration de l'eau ou comme additif pour la remédiation environnementale.

Le rôle du temps de résidence

Le temps de résidence est la durée pendant laquelle la biomasse est maintenue à la température maximale. Un temps de résidence plus long conduit généralement à un processus de carbonisation plus complet, augmentant la teneur en carbone fixe et la stabilité du biochar.

Cependant, un temps plus long réduit également le rendement final et nécessite plus d'énergie, présentant un compromis d'ingénierie classique entre qualité et efficacité.

La matière première détermine le point de départ

Le type de matière organique utilisée comme matière première — qu'il s'agisse de copeaux de bois, de chaume de maïs ou de litière de volaille — établit la chimie de base du biochar. Par exemple, le biochar fabriqué à partir de fumier aura une teneur en cendres et en nutriments initiale beaucoup plus élevée que celui fabriqué à partir de bois propre. Le processus de la machine affine ensuite ces propriétés.

Faire le bon choix pour votre objectif

La meilleure stratégie de production de biochar dépend entièrement de votre application prévue. Vous devez aligner les variables du processus avec le résultat souhaité.

- Si votre objectif principal est l'amendement des sols agricoles : Visez une pyrolyse à plus basse température (~450°C) pour produire un char qui retient plus de nutriments.

- Si votre objectif principal est la séquestration du carbone à long terme : Utilisez un processus à plus haute température (>600°C) pour créer un biochar plus stable, riche en carbone, avec une permanence maximale.

- Si votre objectif principal est la production d'énergie et la valorisation des déchets : Choisissez un système conçu pour capturer et utiliser efficacement les co-produits de gaz de synthèse et de bio-fioul afin de compenser les coûts énergétiques.

En comprenant les principes derrière le processus, vous pouvez tirer parti de n'importe quelle machine de pyrolyse pour créer un biochar adapté à son objectif spécifique.

Tableau récapitulatif :

| Variable Clé | Impact sur le Biochar |

|---|---|

| Température | Basse température (350–500°C) : Rétention accrue des nutriments. Haute température (600–800°C) : Stabilité et surface accrues. |

| Temps de Résidence | Temps plus long : Carbonisation plus complète, teneur en carbone fixe plus élevée. |

| Type de Matière Première | Détermine les propriétés de base (ex. : bois vs fumier). |

Prêt à produire du biochar de haute qualité adapté à vos besoins ? Que ce soit pour l'amendement des sols, la séquestration du carbone ou la récupération d'énergie, les réacteurs de pyrolyse avancés de KINTEK offrent un contrôle précis de la température et du temps de résidence pour atteindre vos objectifs spécifiques. Nos équipements de laboratoire et consommables sont conçus pour vous aider à optimiser votre processus de production de biochar de manière efficace. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir la recherche et le développement de biochar de votre laboratoire !

Guide Visuel

Produits associés

- Four de graphitation continue sous vide de graphite

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de graphitisation sous vide vertical à haute température

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles conditions physiques un réacteur hydrothermique de laboratoire à haute pression fournit-il pour la modification des LDH ? Optimisez les résultats de laboratoire

- Pourquoi le Hastelloy C-276 est-il préféré à l'acier inoxydable pour les cuves de simulation UGS ? Assurer l'intégrité des données et la sécurité

- Quels sont les avantages de l'utilisation d'un réacteur d'hydro-synthèse en acier inoxydable avec une doublure en PTFE pour la synthèse hydrothermale ?

- Quels sont les dangers des réacteurs à haute pression ? Un guide pour gérer les risques d'explosion

- Comment concevoir un bioréacteur ? Un guide pour créer l'environnement parfait pour vos cellules

- Pourquoi l'alliage de titane est-il utilisé pour les réacteurs à flux de colonne à haute pression (HPCFR) dans la séquestration du CO2 ? Assurer l'intégrité des matériaux dans les expériences à haute pression

- Quel est l'objectif principal d'un réacteur agité ? Maîtriser les réactions chimiques avec précision

- Quelles conditions nécessaires un système de réacteur de laboratoire à haute pression fournit-il pour le clivage du CHP ? Optimiser la sécurité et le rendement