En substance, le dépôt physique en phase vapeur (PVD) n'est pas limité à un matériau spécifique, mais est un processus capable de déposer presque tous les matériaux inorganiques et certains matériaux organiques. Les matériaux les plus couramment utilisés pour les revêtements PVD sont les métaux, les alliages métalliques et les céramiques, tels que les oxydes, les nitrures et les carbures. Cette polyvalence permet d'adapter avec précision les propriétés du revêtement final — telles que la dureté, la couleur et la conductivité — pour une fonction spécifique.

Le PVD se comprend mieux non pas par le matériau qu'il utilise, mais par le processus qu'il permet. Il transforme les matériaux solides en vapeur sous vide, qui se condense ensuite sur la surface d'une pièce sous la forme d'un film mince haute performance. Ce principe fondamental est ce qui permet une gamme exceptionnellement large de matériaux de revêtement.

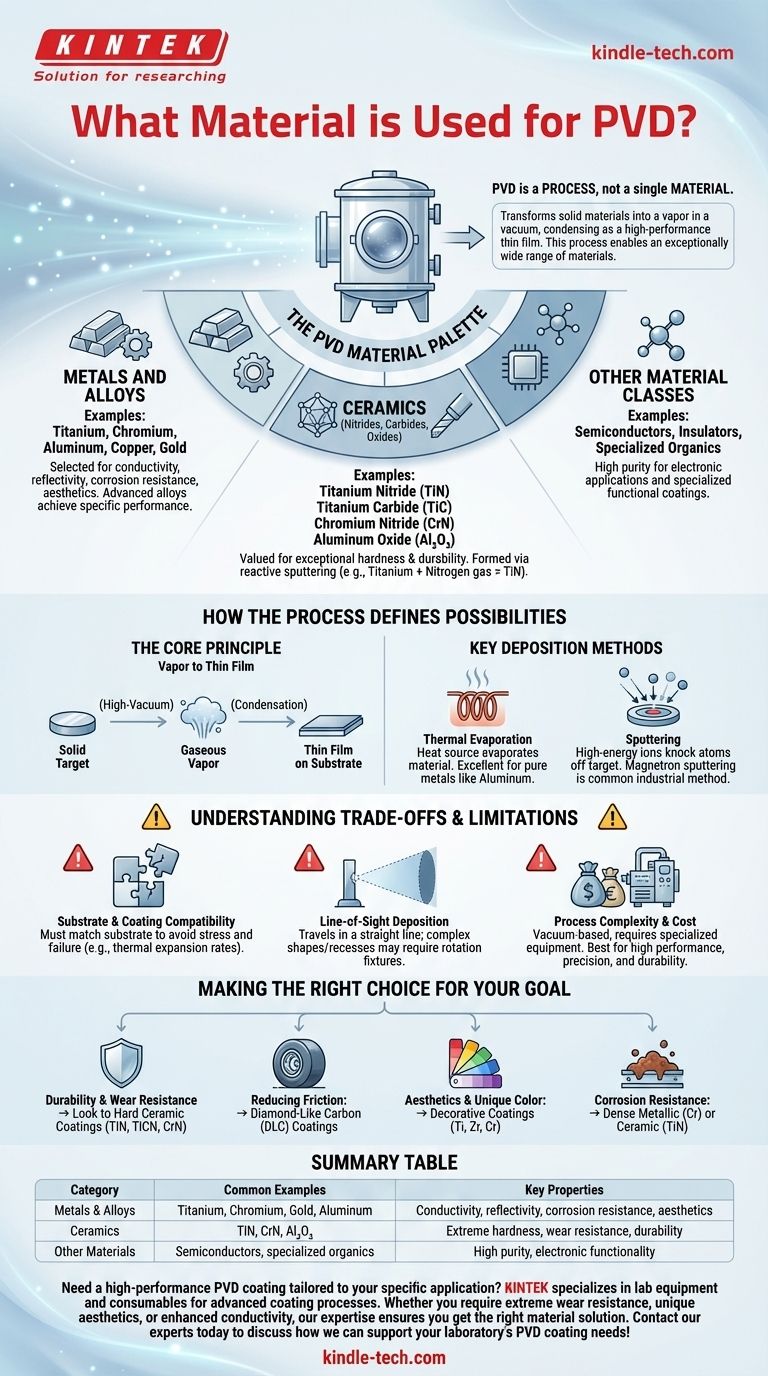

La palette de matériaux PVD : des métaux purs aux céramiques avancées

La force du PVD réside dans sa capacité à traiter un catalogue diversifié de matériaux sources. Ces matériaux sont choisis en fonction des propriétés souhaitées du revêtement final.

Métaux et alliages

Les métaux purs et les alliages sont des matériaux fondamentaux pour le PVD. Ils sont sélectionnés pour des propriétés allant de la conductivité et de la réflectivité à la résistance à la corrosion et à l'esthétique.

Les exemples courants comprennent le titane, le chrome, l'aluminium, le cuivre et l'or. Des alliages avancés, tels que ceux contenant des combinaisons de chrome et de fer, peuvent également être déposés pour obtenir des caractéristiques de performance spécifiques que l'on ne trouve pas dans un seul métal.

Céramiques (nitrures, carbures et oxydes)

Les céramiques représentent l'une des classes de revêtements PVD les plus importantes, appréciées pour leur dureté et leur durabilité exceptionnelles. Celles-ci ne sont pas déposées sous forme de céramiques préfabriquées ; elles se forment plutôt pendant le processus.

Ceci est souvent réalisé par pulvérisation cathodique réactive, où un gaz réactif comme l'azote ou l'oxygène est introduit dans la chambre à vide. Ce gaz réagit avec le métal vaporisé (comme le titane) pour former un composé céramique directement sur la surface du substrat.

L'exemple le plus connu est le nitrure de titane (TiN), prisé pour sa couleur or et sa résistance extrême à l'usure sur les outils de coupe et les pièces industrielles. D'autres céramiques courantes comprennent le carbure de titane (TiC), le nitrure de chrome (CrN) et l'oxyde d'aluminium (Al₂O₃).

Autres classes de matériaux

Au-delà des métaux et des céramiques, les capacités du PVD s'étendent à d'autres matériaux avancés. Cela comprend les semi-conducteurs et les isolants, qui peuvent être déposés avec une grande pureté pour des applications électroniques. Bien que moins courants, certains matériaux organiques peuvent également être déposés à l'aide de techniques PVD spécialisées.

Comment le processus définit les possibilités

La raison pour laquelle le PVD peut utiliser tant de matériaux différents réside dans son mécanisme fondamental. Le processus n'est pas chimique ; il est physique.

Le principe de base : de la vapeur au film mince

Toutes les méthodes PVD partagent une séquence commune. Premièrement, un matériau source solide (appelé cible) est converti en une phase vapeur gazeuse. Ceci est effectué à l'intérieur d'une chambre à vide poussé.

Deuxièmement, cette vapeur traverse la chambre et se condense sur le substrat (la pièce à revêtir), formant un film mince, uniforme et très adhérent.

Principales méthodes de dépôt

La principale différence entre les techniques PVD réside dans la manière dont elles créent la vapeur.

- Évaporation thermique : Le matériau source est chauffé par un élément chauffant électrique ou un faisceau d'électrons jusqu'à ce qu'il s'évapore en phase gazeuse. Cette méthode est excellente pour créer des films extrêmement purs de métaux comme l'aluminium.

- Pulvérisation cathodique (Sputtering) : Le matériau source est bombardé par des ions de haute énergie, qui arrachent physiquement des atomes de la cible. Ce matériau « pulvérisé » se dépose ensuite sur le substrat. La pulvérisation cathodique magnétron utilise des aimants puissants pour augmenter l'efficacité de ce processus et constitue la méthode industrielle la plus courante.

Comprendre les compromis et les limites

Bien qu'incroyablement polyvalent, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Compatibilité entre le substrat et le revêtement

Le matériau de revêtement choisi doit être compatible avec le matériau du substrat. Bien que le PVD crée une excellente adhérence, des facteurs tels que les différents taux de dilatation thermique entre le revêtement et la pièce peuvent créer des contraintes et des défaillances potentielles.

Dépôt en ligne de visée

La plupart des processus PVD sont à « ligne de visée », ce qui signifie que le matériau de revêtement voyage en ligne droite de la source à la pièce. Il peut être très difficile de revêtir uniformément des formes complexes avec des évidements profonds ou des surfaces internes cachées sans dispositifs sophistiqués qui font tourner la pièce pendant le dépôt.

Complexité et coût du processus

Le PVD est un processus basé sur le vide qui nécessite des équipements coûteux et spécialisés. Ce n'est généralement pas la méthode de revêtement la moins chère et elle est mieux réservée aux applications où la haute performance, la précision et la durabilité justifient l'investissement.

Faire le bon choix pour votre objectif

Le meilleur matériau PVD dépend entièrement de votre objectif. Utilisez votre objectif final pour guider votre sélection de matériaux.

- Si votre objectif principal est la durabilité et la résistance à l'usure : Orientez-vous vers des revêtements céramiques durs comme le nitrure de titane (TiN), le carbonitrure de titane (TiCN) ou le nitrure de chrome (CrN).

- Si votre objectif principal est de réduire la friction : Les revêtements de carbone amorphe hydrogéné (DLC), une autre famille de matériaux appliqués par PVD, offrent une lubrification exceptionnelle.

- Si votre objectif principal est l'esthétique et une couleur unique : Les revêtements décoratifs utilisant le titane, le zirconium et le chrome peuvent produire un spectre de couleurs stable et brillant.

- Si votre objectif principal est la résistance à la corrosion : Un revêtement métallique dense et non poreux comme le chrome ou une céramique comme le TiN peut fournir une excellente barrière contre les dommages environnementaux.

En comprenant que le PVD est un processus polyvalent plutôt qu'un matériau unique, vous pouvez concevoir une surface avec les propriétés précises que votre application exige.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples courants | Propriétés clés |

|---|---|---|

| Métaux et alliages | Titane, Chrome, Or, Aluminium | Conductivité, réflectivité, résistance à la corrosion, esthétique |

| Céramiques | Nitrure de titane (TiN), Nitrure de chrome (CrN), Oxyde d'aluminium | Dureté extrême, résistance à l'usure, durabilité |

| Autres matériaux | Semi-conducteurs, organiques spécialisés | Haute pureté, fonctionnalité électronique |

Besoin d'un revêtement PVD haute performance adapté à votre application spécifique ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les processus de revêtement avancés. Que vous ayez besoin d'une résistance à l'usure extrême, d'une esthétique unique ou d'une conductivité améliorée, notre expertise garantit que vous obtenez la bonne solution matérielle. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de revêtement PVD de votre laboratoire !

Guide Visuel

Produits associés

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

Les gens demandent aussi

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Qu'est-ce qu'un matériau d'évaporation ? La clé du dépôt de couches minces de précision

- Comment calculer le rendement d'un revêtement ? Un guide pratique pour une estimation précise des matériaux

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces