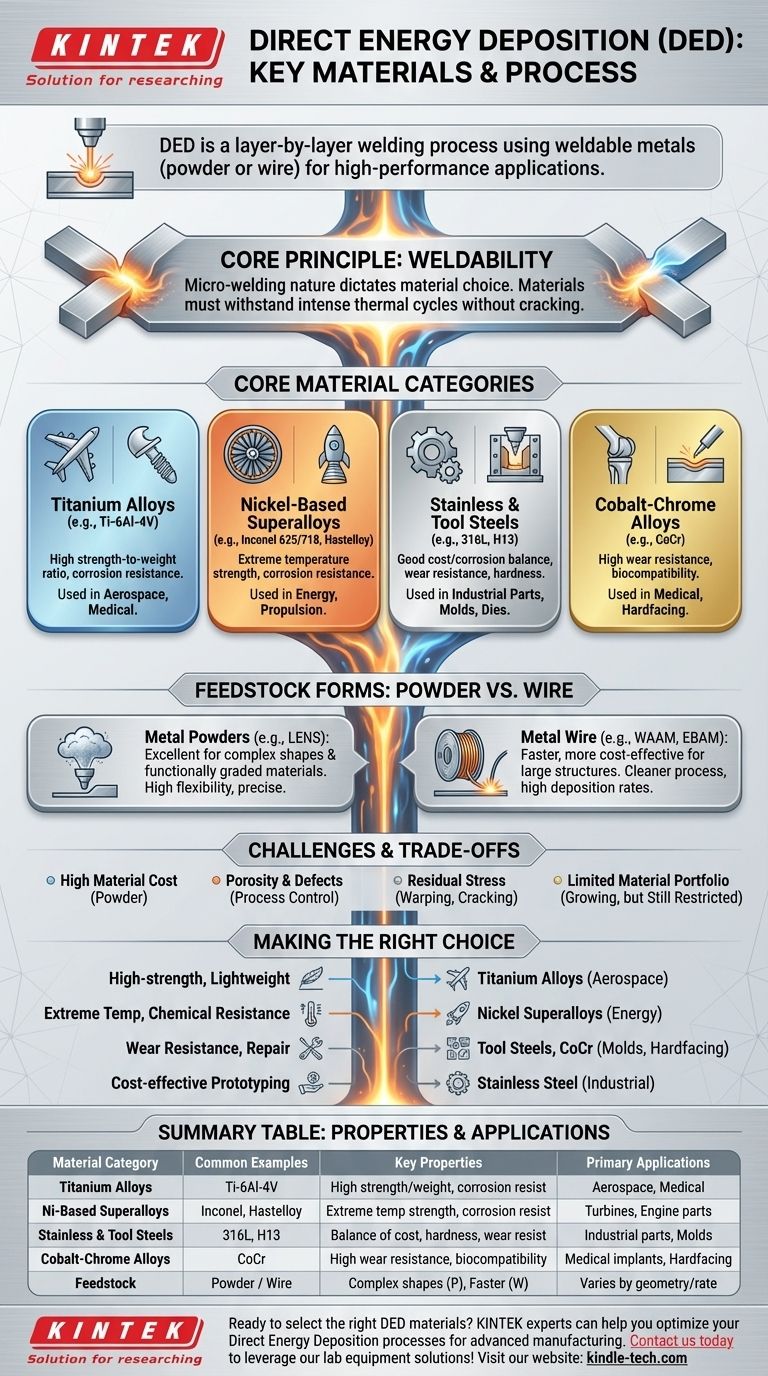

Les procédés de dépôt d'énergie directe (DED) fonctionnent principalement avec des métaux et des alliages métalliques soudables. Ces matériaux sont introduits dans le processus sous forme de poudre fine ou de fil mince. Les catégories les plus courantes comprennent les alliages de titane, les superalliages à base de nickel, les aciers inoxydables et les aciers à outils, qui sont choisis pour leurs performances élevées dans des applications exigeantes comme l'aérospatiale, la défense et la réparation industrielle.

Le principe central régissant les matériaux DED est la soudabilité. Parce que le processus implique la fusion et l'assemblage du matériau couche par couche, tout métal ou alliage qui peut être soudé avec succès est un candidat solide pour le DED. Le choix entre l'utilisation d'une poudre ou d'un fil d'apport est l'autre variable clé.

Le "Pourquoi" : Tout est une question de soudabilité

Pour comprendre les matériaux DED, il est essentiel de voir le processus pour ce qu'il est : une opération de soudage hautement précise, automatisée, couche par couche. Ce concept unique dicte presque toutes les contraintes et possibilités matérielles.

Le processus DED comme micro-soudage

Un système DED utilise une source d'énergie focalisée — typiquement un laser ou un faisceau d'électrons — pour créer un petit bain de fusion métallique sur un substrat ou une couche précédemment déposée.

Un nouveau matériau, sous forme de poudre ou de fil, est ensuite introduit précisément dans ce bain de fusion. Il fond, fusionne avec le matériau existant et se solidifie à mesure que la source d'énergie se déplace, construisant la pièce couche par couche.

L'impact sur la sélection des matériaux

Cette nature de micro-soudage signifie que les matériaux sujets à la fissuration ou au développement de phases fragiles lors d'un chauffage et d'un refroidissement rapides sont de mauvais candidats pour le DED.

Inversement, les alliages avec une excellente soudabilité, comme le Ti-6Al-4V ou l'Inconel 718, sont des chevaux de bataille de l'industrie car ils peuvent résister à ces cycles thermiques intenses sans défaillance.

Catégories de matériaux de base en DED

Bien que la liste potentielle soit longue, quelques catégories clés représentent la grande majorité des applications DED en raison de leurs performances éprouvées et de leurs paramètres de processus établis.

Alliages de titane

Le titane, en particulier le Ti-6Al-4V, est une pierre angulaire du DED. Il est largement utilisé dans les industries aérospatiale et médicale pour son rapport résistance/poids exceptionnel et sa résistance à la corrosion.

Superalliages à base de nickel

Des alliages comme l'Inconel (625, 718) et l'Hastelloy sont prisés pour leur capacité à maintenir leur résistance mécanique à des températures extrêmes. Cela les rend idéaux pour les aubes de turbine, les composants de moteur et les équipements de traitement chimique.

Aciers inoxydables et aciers à outils

Diverses qualités d'acier inoxydable (par exemple, 316L) offrent un bon équilibre entre coût, résistance à la corrosion et propriétés mécaniques, ce qui les rend populaires pour les pièces industrielles et les prototypes.

Les aciers à outils (par exemple, H13) sont utilisés pour leur dureté et leur résistance à l'usure, permettant la réparation et la fabrication de matrices, de moules et d'outils de coupe.

Alliages Cobalt-Chrome

Ces alliages sont connus pour leur incroyable résistance à l'usure, leur dureté et leur biocompatibilité. Ils sont souvent utilisés pour les applications de rechargement (ajout d'un revêtement durable à une pièce) et pour la création d'implants médicaux.

Poudre vs. Fil : Les deux formes de matériau DED

La forme physique du matériau est une distinction critique qui a un impact sur l'équipement, le processus et les caractéristiques finales de la pièce.

Poudres métalliques

Le DED à base de poudre (tel que LENS) utilise un flux de gaz inerte pour acheminer une fine poudre métallique dans le bain de fusion. La poudre doit avoir une bonne sphéricité et une bonne fluidité pour un taux d'alimentation constant.

Cette méthode offre une excellente flexibilité géométrique et est bien adaptée à la création de formes complexes et de matériaux à gradient fonctionnel, où la composition de l'alliage peut être modifiée pendant la construction.

Fil métallique

Le DED à base de fil (tel que WAAM ou EBAM) utilise un fil de soudage standard comme matière première. Cette approche est souvent plus rapide, plus rentable et aboutit à un processus plus propre avec moins de gaspillage de matériau.

Le DED à fil produit généralement des pièces avec un état de surface plus rugueux mais permet des taux de dépôt très élevés, ce qui le rend idéal pour la construction de structures à grande échelle.

Comprendre les compromis et les défis matériels

Bien que puissant, le DED n'est pas sans ses complexités liées aux matériaux. Comprendre ces limitations est essentiel pour une mise en œuvre réussie.

Coût élevé des matériaux

Les poudres métalliques atomisées au gaz spécialisées requises pour le DED sont significativement plus chères que leurs homologues en vrac, comme les barres métalliques utilisées dans l'usinage traditionnel.

Porosité et défauts

Des paramètres de processus inappropriés peuvent entraîner le piégeage de gaz dans le métal en solidification, créant de minuscules vides ou pores. Cette porosité peut compromettre l'intégrité mécanique de la pièce finale.

Contraintes résiduelles

Le chauffage et le refroidissement localisés et répétés inhérents au processus DED accumulent des contraintes internes dans la pièce. Sans une gestion appropriée, cette contrainte peut entraîner un gauchissement, une déformation ou même une fissuration.

Portefeuille de matériaux limité

Bien qu'en croissance, la gamme de matériaux qualifiés pour le DED est encore plus petite que celle disponible pour les procédés de fabrication conventionnels comme le moulage ou le forgeage. Certains alliages d'ingénierie courants, en particulier certaines qualités d'aluminium, restent difficiles à traiter de manière fiable.

Faire le bon choix pour votre application

La sélection du bon matériau consiste à faire correspondre ses propriétés à la fonction prévue de la pièce.

- Si votre objectif principal est des pièces légères et à haute résistance : Les alliages de titane sont la norme de l'industrie pour les applications aérospatiales et haute performance.

- Si votre objectif principal est la résistance aux températures extrêmes et aux produits chimiques : Les superalliages à base de nickel comme l'Inconel sont le choix évident pour les industries de l'énergie, de la propulsion et du traitement.

- Si votre objectif principal est la résistance à l'usure ou la réparation de pièces : Les aciers à outils et les alliages cobalt-chrome offrent la dureté nécessaire pour le rechargement et la restauration de composants usés.

- Si votre objectif principal est le prototypage rentable ou l'utilisation industrielle générale : L'acier inoxydable offre une base fiable et bien comprise pour un large éventail d'applications.

En fin de compte, considérer le dépôt d'énergie directe sous l'angle du soudage avancé est la clé pour maîtriser sa sélection de matériaux et libérer tout son potentiel.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Propriétés clés | Applications principales |

|---|---|---|---|

| Alliages de titane | Ti-6Al-4V | Rapport résistance/poids élevé, résistance à la corrosion | Aérospatiale, implants médicaux |

| Superalliages à base de nickel | Inconel 625/718, Hastelloy | Résistance aux températures extrêmes, résistance à la corrosion | Aubes de turbine, composants de moteur |

| Aciers inoxydables et à outils | 316L, H13 | Bonne résistance à la corrosion, dureté, résistance à l'usure | Pièces industrielles, moules, matrices |

| Alliages Cobalt-Chrome | CoCr | Haute résistance à l'usure, biocompatibilité | Implants médicaux, rechargement |

| Forme de matière première | Poudre vs. Fil | Poudre : Formes complexes, matériaux à gradient. Fil : Plus rapide, rentable pour les grandes pièces | Varie selon les besoins géométriques et le taux de dépôt |

Prêt à sélectionner les bons matériaux DED pour vos applications haute performance ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires pour la fabrication additive avancée et la recherche sur les matériaux. Nos experts peuvent vous aider à naviguer dans la sélection des matériaux pour les alliages de titane, les superalliages de nickel et d'autres métaux soudables afin d'optimiser vos processus de dépôt d'énergie directe. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et tirer parti de notre expertise en solutions d'équipement de laboratoire pour la fabrication additive !

Guide Visuel

Produits associés

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- Qu'est-ce qui affecte le point de fusion en chimie ? Un guide des forces intermoléculaires et de l'énergie du réseau cristallin

- Quel est le but de l'utilisation de centrifugeuses de laboratoire et d'équipements de séchage dans les tests de catalyseurs Pd1Ni ? Assurer la stabilité.

- Le verre est-il fabriqué par frittage ? La vérité sur la formation du verre

- Le graphite conduit-il l'électricité ? Dévoiler les secrets de sa structure atomique

- Quelles sont les principales considérations techniques pour l'utilisation de bouchons en laine de quartz ? Optimisez votre cellule de réaction spectroscopique

- Qu'est-ce que le traitement thermique dans le processus de fabrication ? Transformer les propriétés des matériaux pour des performances supérieures

- Quel rôle joue une étuve de laboratoire à température constante dans la préparation de catalyseurs à base de coquilles d'œufs usagées ? Assurer une efficacité maximale

- Quel est le rôle d'une étuve de séchage de laboratoire dans le traitement des catalyseurs ? Assurer l'intégrité structurelle et les hautes performances