À la base, l'évaporation par faisceau d'électrons est une technique de dépôt très polyvalente capable de manipuler une vaste gamme de matériaux. Elle est particulièrement appréciée pour sa capacité à vaporiser des matériaux ayant des températures de fusion élevées, y compris des métaux purs comme le titane, des métaux réfractaires comme le tungstène, des métaux précieux comme l'or et le platine, et des composés diélectriques tels que le dioxyde de silicium et l'oxyde d'indium-étain.

La force déterminante de l'évaporation par faisceau d'électrons est son utilisation d'un faisceau d'électrons focalisé et de haute énergie pour vaporiser les matériaux. Cela permet de déposer des métaux et des céramiques à haut point de fusion qui sont inaccessibles aux méthodes d'évaporation thermique plus simples, ce qui la rend essentielle pour l'électronique avancée, l'optique et les revêtements haute performance.

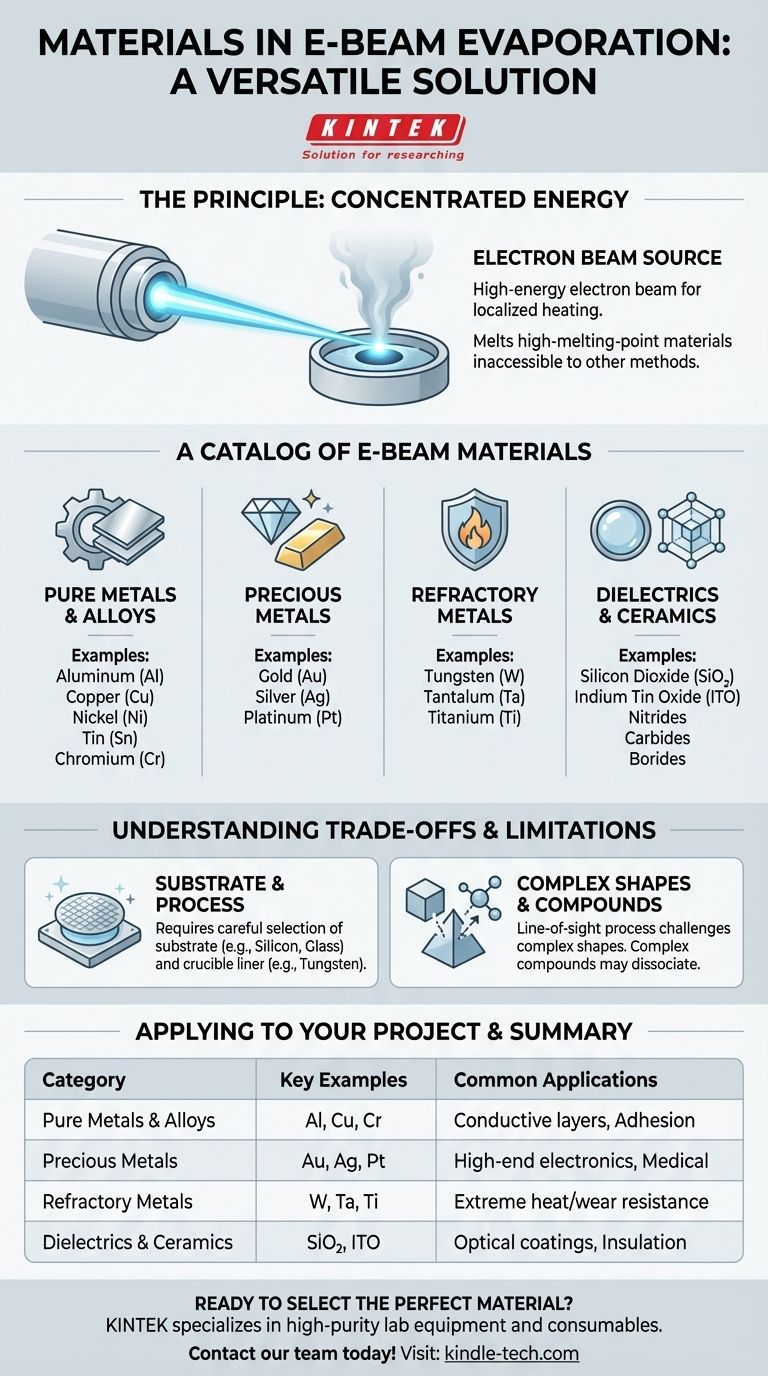

Le principe : pourquoi les matériaux à haut point de fusion sont essentiels

La capacité unique de l'évaporation par faisceau d'électrons découle directement de la manière dont elle génère la vapeur. Comprendre ce principe explique sa compatibilité avec les matériaux.

Énergie concentrée pour la vaporisation

Contrairement à d'autres méthodes qui chauffent un creuset entier, un faisceau d'électrons délivre une quantité immense d'énergie à un très petit point sur le matériau source. Ce chauffage localisé est suffisamment efficace pour faire fondre et vaporiser même les matériaux les plus résistants.

Surmonter les barrières thermiques

L'évaporation thermique traditionnelle rencontre des difficultés avec des matériaux comme le tungstène ou le tantale, qui ont des points de fusion dépassant 3000°C. Le processus par faisceau d'électrons contourne cette limitation, ce qui en fait la méthode préférée pour déposer ces films haute performance.

Un catalogue de matériaux d'évaporation par faisceau d'électrons

La gamme de matériaux est vaste et peut être regroupée en plusieurs catégories clés en fonction de leurs propriétés et applications.

Métaux purs et alliages courants

C'est la catégorie la plus courante, utilisée pour créer des couches conductrices, des surfaces réfléchissantes ou des couches d'adhésion.

- Exemples : Aluminium (Al), Cuivre (Cu), Nickel (Ni), Étain (Sn), Chrome (Cr)

Métaux précieux

Appréciés pour leur conductivité, leur résistance à l'oxydation et leur biocompatibilité, ils sont essentiels dans l'électronique haut de gamme et les dispositifs médicaux.

- Exemples : Or (Au), Argent (Ag), Platine (Pt)

Métaux réfractaires

Ces métaux se caractérisent par leur résistance extrême à la chaleur et à l'usure, ce qui les rend idéaux pour les applications exigeantes dans l'aérospatiale, l'automobile et l'industrie.

- Exemples : Tungstène (W), Tantale (Ta), Titane (Ti)

Diélectriques et céramiques

Ces matériaux sont des isolants électriques et sont souvent utilisés pour leurs propriétés optiques (comme les revêtements antireflet) ou comme couches protectrices et isolantes dans les semi-conducteurs.

- Exemples : Dioxyde de silicium (SiO₂), Oxyde d'indium-étain (ITO), Nitrures, Carbures, Borures

Comprendre les compromis et les limites

Bien que puissante, l'évaporation par faisceau d'électrons n'est pas la solution universelle pour tous les besoins en films minces. L'objectivité exige de reconnaître ses contraintes spécifiques.

Substrat et matériaux de processus

Le processus implique plus que le simple matériau déposé. Le substrat (ce qui est revêtu) et le creuset (ce qui contient le matériau source) sont tout aussi importants.

- Substrats : Des matériaux comme les plaquettes de silicium, le quartz, le saphir et le verre sont des bases courantes pour le film mince.

- Creusets : Le revêtement du creuset doit avoir un point de fusion plus élevé que le matériau source. Le tungstène et le molybdène sont souvent utilisés à cette fin.

Non idéal pour certains composés

Les composés complexes peuvent parfois se décomposer ou se "dissocier" sous l'énergie intense du faisceau d'électrons. Cela peut altérer la composition du film mince résultant, nécessitant un contrôle minutieux du processus.

Dépôt en ligne de mire

L'évaporation par faisceau d'électrons est un processus en ligne de mire, ce qui signifie que la vapeur se déplace en ligne droite de la source au substrat. Cela rend difficile de revêtir uniformément des formes tridimensionnelles complexes sans des montages sophistiqués pour faire pivoter la pièce.

Comment appliquer cela à votre projet

Le choix du matériau est entièrement dicté par le résultat souhaité. Les exigences de votre application dicteront le matériau idéal à utiliser avec le processus par faisceau d'électrons.

- Si votre objectif principal est l'optique haute performance : Vous utiliserez probablement des matériaux diélectriques comme le dioxyde de silicium (SiO₂) ou des métaux réfractaires comme le titane (Ti) pour créer des revêtements antireflet ou réfléchissants précis.

- Si votre objectif principal est une conductivité électronique robuste : Les métaux précieux comme l'or (Au) ou les métaux standard comme le cuivre (Cu) et l'aluminium (Al) sont les matériaux de choix, sélectionnés en fonction des coûts et des besoins de performance.

- Si votre objectif principal est une résistance extrême à l'usure ou à la chaleur : Vous devriez spécifier des métaux réfractaires comme le tungstène (W) ou des céramiques comme les nitrures et les carbures pour leur durabilité intrinsèque.

En fin de compte, utiliser efficacement l'évaporation par faisceau d'électrons signifie faire correspondre les capacités uniques du processus avec les propriétés matérielles spécifiques que votre projet exige.

Tableau récapitulatif :

| Catégorie de matériau | Exemples clés | Applications courantes |

|---|---|---|

| Métaux purs et alliages | Aluminium (Al), Cuivre (Cu), Chrome (Cr) | Couches conductrices, couches d'adhésion |

| Métaux précieux | Or (Au), Argent (Ag), Platine (Pt) | Électronique haut de gamme, dispositifs médicaux |

| Métaux réfractaires | Tungstène (W), Tantale (Ta), Titane (Ti) | Revêtements à résistance extrême à la chaleur/usure |

| Diélectriques et céramiques | Dioxyde de silicium (SiO₂), Oxyde d'indium-étain (ITO) | Revêtements optiques, couches isolantes |

Prêt à choisir le matériau parfait pour votre projet d'évaporation par faisceau d'électrons ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute pureté pour un dépôt précis de films minces. Nos experts peuvent vous aider à choisir les bons matériaux – des métaux réfractaires aux céramiques diélectriques – pour obtenir des performances de revêtement supérieures pour vos applications électroniques, optiques ou industrielles.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Assemblage d'étanchéité de conducteur pour traversée d'électrode sous vide à bride CF KF pour systèmes sous vide

- Bride de passage d'électrode ultra-vide pour applications de haute précision

- Collecteur de courant en feuille d'aluminium pour batterie au lithium

Les gens demandent aussi

- Quelle est la tension de l'évaporation par faisceau d'électrons ? Obtenez un dépôt de couches minces précis

- Comment fonctionne l'évaporation par faisceau d'électrons ? Obtenez des films minces de haute pureté pour des applications exigeantes

- Quelle est la différence entre un condenseur et un évaporateur ? La clé des systèmes de refroidissement efficaces

- Quel est le processus de revêtement sous vide ? Obtenez une ingénierie de surface supérieure pour vos produits

- Qu'est-ce que le revêtement par faisceau d'électrons ? Un guide sur les films minces PVD haute performance

- Comment la température affecte-t-elle le taux d'évaporation ? Maîtrisez la science pour de meilleurs résultats en laboratoire

- Qu'est-ce que la synthèse par évaporation par faisceau d'électrons des nanofilms ? Un guide des films minces de haute pureté

- Qu'est-ce que le dépôt physique par évaporation thermique ? Un guide simple pour le revêtement de couches minces