Dans le brasage à haute température, une gamme exceptionnellement large de matériaux peut être assemblée avec succès, y compris les superalliages avancés, les métaux réfractaires et même les céramiques. Le processus n'est pas limité par les matériaux de base eux-mêmes, mais plutôt par la capacité d'un métal d'apport (l'alliage de brasure) à « mouiller » et à se lier à leurs surfaces dans un environnement contrôlé et sans oxyde.

Le facteur critique pour un brasage réussi à haute température n'est pas le matériau spécifique assemblé, mais la création d'une surface exempte d'oxyde qui permet à l'alliage d'apport en fusion de former une liaison métallurgique solide.

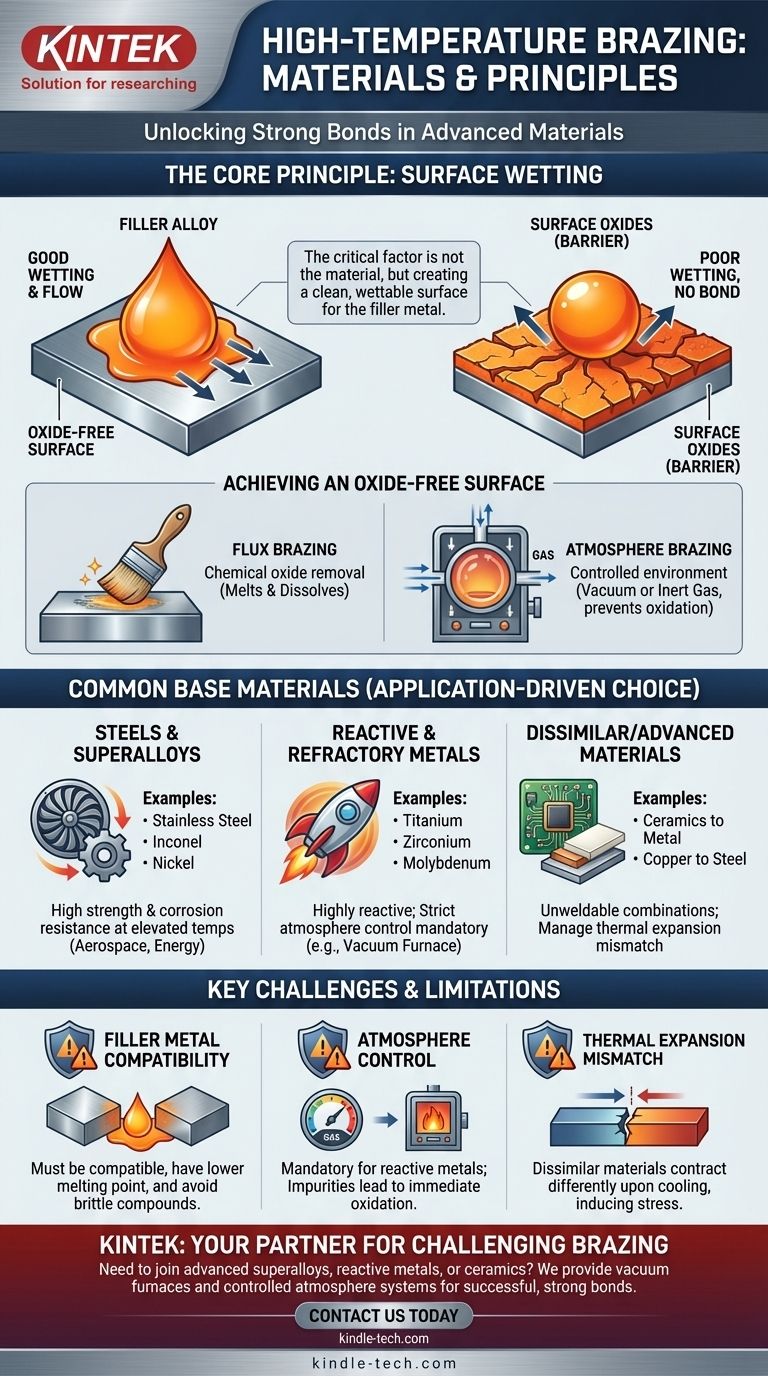

Le principe directeur : le mouillage de surface

L'ensemble du processus de brasage est régi par un concept fondamental unique : le mouillage. Comprendre cela est essentiel pour sélectionner et préparer les matériaux.

Qu'est-ce que le « mouillage » ?

Le mouillage est la capacité de l'alliage de brasure liquide à s'écouler sur et à adhérer aux surfaces des matériaux de base. Un brasage réussi nécessite un excellent mouillage pour garantir que le métal d'apport soit entraîné dans le joint par capillarité, créant ainsi une liaison continue et solide lors du refroidissement.

L'obstacle : les oxydes de surface

Presque tous les métaux forment une fine couche d'oxyde à leur surface lorsqu'ils sont exposés à l'air. Cette couche d'oxyde agit comme une barrière, empêchant l'alliage d'apport en fusion d'entrer en contact direct avec le métal de base, inhibant ainsi le mouillage et bloquant la formation d'une liaison.

Obtenir une surface exempte d'oxyde

Le principal défi du brasage est d'éliminer cette couche d'oxyde et d'empêcher sa reformation. Ceci est généralement accompli de deux manières :

- Brasage avec flux : Un composé chimique appelé flux est appliqué sur le joint. Lorsqu'il est chauffé, le flux fond et dissout les oxydes, protégeant la surface jusqu'à ce que l'alliage de brasure s'écoule.

- Brasage sous atmosphère : Le processus est effectué à l'intérieur d'un four avec une atmosphère contrôlée, telle qu'un vide ou un gaz inerte. Cet environnement élimine soit l'oxygène (empêchant l'oxydation), soit contient des éléments actifs qui réduisent les oxydes existants.

Matériaux de base courants pour les applications à haute température

Le brasage à haute température est essentiel pour assembler des matériaux qui doivent fonctionner dans des environnements exigeants. Le choix du matériau est entièrement dicté par les exigences de l'application finale.

Aciers et superalliages à base de nickel

Des matériaux tels que l'acier inoxydable, les aciers alliés, le nickel et l'Inconel sont fréquemment brasés pour des applications de haute performance dans l'aérospatiale et l'énergie. Leur résistance inhérente et leur résistance à la corrosion à des températures élevées en font des candidats idéaux pour cette méthode d'assemblage.

Métaux réactifs et réfractaires

Le brasage est souvent la méthode privilégiée pour assembler le titane, le zirconium, le niobium et le molybdène. Ces matériaux sont très réactifs avec l'oxygène à haute température, faisant du brasage en four sous atmosphère contrôlée la seule option viable pour garantir un joint propre et solide.

Matériaux avancés et dissemblables

L'une des plus grandes forces du brasage est sa capacité à assembler des matériaux qui ne peuvent pas être soudés. Cela inclut l'assemblage de métaux à des céramiques, ou l'assemblage de métaux avec des points de fusion très différents, comme le cuivre à l'acier.

Comprendre les compromis et les limites

Bien que polyvalent, le brasage à haute température nécessite une ingénierie minutieuse pour éviter les défaillances potentielles.

Compatibilité du métal d'apport

L'alliage de brasure choisi est aussi critique que les matériaux de base. Il doit avoir un point de fusion inférieur à celui des matériaux de base, mais être capable de résister aux conditions de service finales. Sa chimie doit également être compatible pour assurer une liaison métallurgique appropriée sans créer de composés intermétalliques fragiles.

L'importance du contrôle de l'atmosphère

Pour les métaux réactifs comme le titane ou les superalliages contenant de l'aluminium, le contrôle de l'atmosphère n'est pas facultatif, il est obligatoire. Un vide inadéquat ou un gaz inerte impur entraînera un joint défaillant en raison de la formation immédiate d'oxydes aux températures de brasage.

Désadaptation de la dilatation thermique

Lors de l'assemblage de matériaux dissemblables, comme un métal et une céramique, leurs différents taux de dilatation thermique doivent être gérés. Lorsque l'assemblage refroidit à partir de la température de brasage, les taux de contraction divergents peuvent induire des contraintes, provoquant potentiellement la fissuration du joint ou des matériaux eux-mêmes.

Faire le bon choix pour votre objectif

Sélectionner les matériaux et le processus corrects consiste à les aligner sur votre objectif d'ingénierie principal.

- Si votre objectif principal est la résistance structurelle à haute température : Les superalliages à base de nickel (comme l'Inconel) et les aciers inoxydables à haute résistance sont vos meilleurs candidats, généralement assemblés dans un four sous vide.

- Si votre objectif principal est d'assembler des matériaux dissemblables (comme l'acier et la céramique) : Le brasage est un choix idéal, mais vous devez concevoir soigneusement le joint et sélectionner un métal d'apport ductile pour accommoder les contraintes de dilatation thermique.

- Si votre objectif principal est la réduction de poids avec des métaux réactifs : Le titane et les alliages d'aluminium peuvent être assemblés de manière fiable par brasage, mais cela nécessite un processus impeccablement propre et une atmosphère de four étroitement contrôlée.

En fin de compte, un brasage réussi à haute température dépend d'une compréhension globale des matériaux de base, de l'alliage d'apport et du contrôle précis de l'environnement de traitement.

Tableau récapitulatif :

| Catégorie de matériau de base | Exemples courants | Considérations clés |

|---|---|---|

| Aciers et superalliages | Acier inoxydable, Inconel, Nickel | Haute résistance et résistance à la corrosion à la température. |

| Métaux réactifs et réfractaires | Titane, Zirconium, Molybdène | Nécessite un contrôle strict de l'atmosphère (ex. : vide). |

| Matériaux dissemblables/avancés | Céramiques, Cuivre à l'acier | Idéal pour les combinaisons non soudables ; gérer le stress thermique. |

Besoin de braser des matériaux difficiles pour une application haute performance ? KINTEK est spécialisée dans la fourniture d'équipements de laboratoire avancés et de support expert nécessaires à un brasage réussi à haute température. Nos fours sous vide et nos systèmes à atmosphère contrôlée sont conçus pour répondre aux exigences strictes de l'assemblage de superalliages, de métaux réactifs et de céramiques. Laissez notre équipe vous aider à obtenir des liaisons solides et fiables pour vos projets les plus exigeants.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de brasage et explorer nos solutions.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome