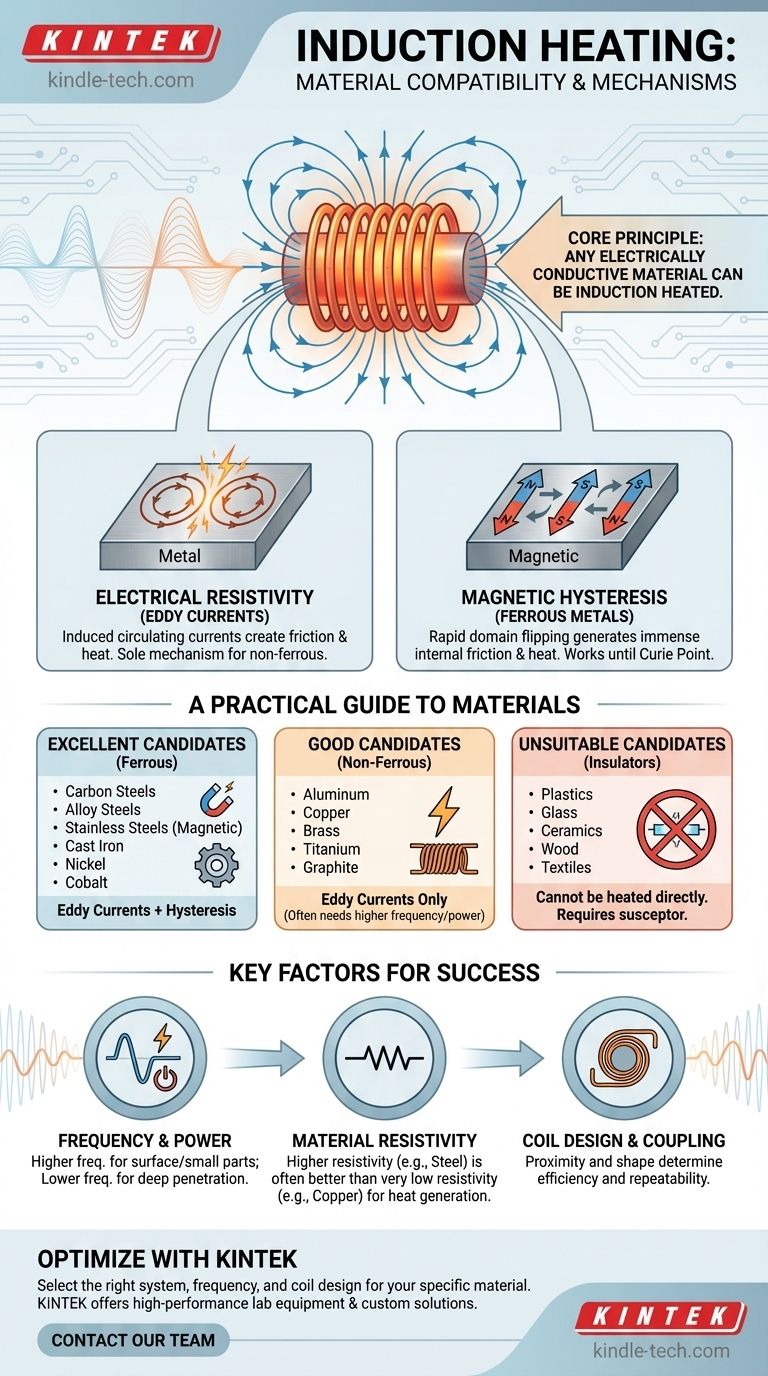

En bref, tout matériau électriquement conducteur peut être chauffé par induction. Cependant, l'efficacité du processus de chauffage dépend considérablement de deux propriétés clés : la résistivité électrique et, surtout, la perméabilité magnétique. C'est pourquoi les métaux ferreux comme le fer et l'acier chauffent exceptionnellement bien, tandis que les métaux non ferreux comme le cuivre et l'aluminium nécessitent des paramètres différents.

Le principe fondamental à comprendre est que le chauffage par induction ne concerne pas le fait que le matériau soit "magnétique" au sens commun, mais sa capacité à conduire l'électricité et à interagir avec un champ magnétique. Les métaux ferreux sont simplement beaucoup plus efficaces car ils génèrent de la chaleur par deux mécanismes distincts, tandis que les autres conducteurs n'en utilisent qu'un.

La physique derrière le chauffage par induction

Pour choisir le bon matériau, vous devez d'abord comprendre les deux phénomènes qui génèrent de la chaleur : les courants de Foucault et l'hystérésis magnétique. L'efficacité de chacun dépend entièrement des propriétés du matériau.

Le rôle de la résistivité électrique (courants de Foucault)

Une bobine d'induction génère un champ magnétique alternatif puissant.

Lorsqu'un matériau conducteur est placé dans ce champ, il induit des courants électriques circulants à l'intérieur du matériau. Ceux-ci sont connus sous le nom de courants de Foucault.

Chaque matériau présente une certaine résistance au flux d'électricité. Cette résistivité électrique provoque des frottements lorsque les courants de Foucault circulent, ce qui génère une chaleur précise et localisée. C'est le seul mécanisme de chauffage des matériaux non magnétiques comme l'aluminium, le cuivre et le laiton.

La puissance de l'hystérésis magnétique

Les métaux ferreux (comme le fer, le nickel et le cobalt) possèdent une source de chaleur supplémentaire et plus puissante.

Ces matériaux sont composés de petites régions magnétiques appelées domaines. Le champ magnétique alternatif de la bobine d'induction provoque le basculement rapide de la polarité de ces domaines, des milliards de fois par seconde.

Ce basculement rapide crée un immense frottement interne, qui génère une chaleur significative. Cet effet d'hystérésis est ce qui rend les métaux ferreux beaucoup plus rapides et efficaces à chauffer que leurs homologues non ferreux.

Le point de Curie : un seuil critique

L'hystérésis ne fonctionne que tant que le matériau est magnétique.

Chaque matériau magnétique a une température spécifique, appelée point de Curie (ou température de Curie), à laquelle il perd ses propriétés magnétiques. Pour l'acier, c'est environ 770°C (1420°F).

Une fois qu'un matériau est chauffé au-delà de son point de Curie, le chauffage par hystérésis s'arrête complètement. À partir de ce moment, tout chauffage supplémentaire n'est accompli que par le mécanisme moins efficace des courants de Foucault.

Un guide pratique des matériaux

Les matériaux peuvent être regroupés en trois catégories en fonction de leur aptitude au chauffage par induction.

Excellents candidats (métaux ferreux)

Ces matériaux bénéficient à la fois des courants de Foucault et de l'hystérésis, ce qui les rend idéaux pour l'induction.

- Aciers au carbone

- Aciers alliés

- Aciers inoxydables (grades magnétiques, par exemple, série 400)

- Fonte

- Nickel

- Cobalt

Bons candidats (conducteurs non ferreux)

Ces matériaux peuvent être chauffés mais dépendent uniquement des courants de Foucault. Le processus nécessite souvent des fréquences plus élevées et plus de puissance.

- Aluminium

- Cuivre

- Laiton

- Titane

- Graphite

Candidats inadaptés (isolants)

Ces matériaux sont des isolants électriques et ne peuvent pas avoir de courants induits en eux. Par conséquent, ils ne peuvent pas être chauffés directement par induction.

- Plastiques

- Verre

- Céramiques

- Bois

- Textiles

Il est possible de chauffer ces matériaux indirectement en utilisant un suscepteur conducteur (comme un creuset en graphite ou en métal) qui est chauffé par induction et transfère sa chaleur au matériau non conducteur.

Comprendre les compromis et les facteurs clés

Le simple fait de choisir un matériau conducteur ne suffit pas. Le succès d'un processus d'induction est déterminé par une combinaison de facteurs.

Fréquence et puissance

La fréquence du courant alternatif est critique. Des fréquences plus élevées sont utilisées pour le chauffage de surface ou les petites pièces, tandis que des fréquences plus basses pénètrent plus profondément dans le matériau, ce qui est mieux pour les grandes pièces ou le durcissement à cœur. Le chauffage des métaux non ferreux nécessite souvent des fréquences significativement plus élevées pour générer des courants de Foucault suffisants.

Résistivité du matériau

Une idée fausse courante est qu'une conductivité plus élevée est toujours meilleure. En réalité, un matériau comme le cuivre a une très faible résistance électrique, ce qui peut le rendre plus difficile à chauffer car les courants de Foucault circulent avec peu de frottements. La résistivité plus élevée de l'acier est en fait un avantage, car elle crée plus de chaleur à partir de la même quantité de courant (pertes I²R).

Conception de la bobine et couplage

La forme de la bobine d'induction et sa proximité avec la pièce sont primordiales. La "distance de couplage" détermine l'efficacité avec laquelle le champ magnétique est transféré à la pièce. Une bobine bien conçue est cruciale pour un processus de chauffage efficace et reproductible.

Faire le bon choix pour votre application

Le choix de votre matériau et les paramètres du processus sont entièrement dictés par votre objectif final.

- Si votre objectif principal est un chauffage rapide et efficace en vrac pour le forgeage ou le durcissement : Les métaux ferreux comme l'acier au carbone sont le choix supérieur en raison du puissant effet de double chauffage de l'hystérésis et des courants de Foucault.

- Si votre objectif principal est le brasage ou la fusion de métaux non magnétiques comme le cuivre ou l'aluminium : Prévoyez un système qui utilise des fréquences plus élevées et dispose d'une puissance suffisante pour compenser l'absence de chauffage par hystérésis.

- Si votre objectif principal est le durcissement d'un adhésif sur un assemblage non conducteur : L'induction directe est impossible ; vous devez concevoir le processus autour du chauffage indirect d'un élément conducteur qui transfère l'énergie thermique à votre matériau cible.

En comprenant ces principes de conductivité et de magnétisme, vous pouvez choisir en toute confiance le matériau et le processus idéaux pour tout défi de chauffage par induction.

Tableau récapitulatif :

| Catégorie de matériau | Propriétés clés | Mécanisme de chauffage | Exemples courants |

|---|---|---|---|

| Excellents candidats | Haute perméabilité magnétique, bonne résistivité électrique | Courants de Foucault et hystérésis magnétique | Acier au carbone, acier inoxydable, fonte, nickel |

| Bons candidats | Haute conductivité électrique, non magnétique | Courants de Foucault uniquement | Aluminium, cuivre, laiton, titane, graphite |

| Matériaux inadaptés | Isolants électriques | Ne peuvent pas être chauffés directement | Plastiques, verre, céramiques, bois |

Optimisez votre processus de chauffage par induction avec KINTEK

Que vous travailliez avec des métaux ferreux pour un durcissement rapide ou que vous ayez besoin de braser des matériaux non ferreux comme l'aluminium, le choix du bon équipement est crucial pour l'efficacité et les résultats. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, offrant des solutions de chauffage par induction adaptées à vos besoins spécifiques en matière de matériaux et d'applications.

Nos experts peuvent vous aider à :

- Choisir le bon système en fonction de la conductivité et des propriétés magnétiques de votre matériau.

- Optimiser les réglages de fréquence et de puissance pour une efficacité maximale, que ce soit pour les traitements de surface ou le chauffage en profondeur.

- Concevoir des configurations de bobines personnalisées pour garantir des résultats précis et reproductibles pour votre laboratoire ou votre environnement de production.

Ne laissez pas les limitations matérielles entraver votre processus — contactez notre équipe dès aujourd'hui pour discuter de la façon dont les solutions de KINTEK peuvent améliorer vos capacités de chauffage par induction et faire avancer vos projets.

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- À quoi sert une tige en carbure de silicium chauffée à haute température ? Un élément chauffant de premier ordre pour les environnements extrêmes

- Quel est le point de fusion du SiC ? Découvrez l'extrême stabilité thermique du carbure de silicium

- À quoi servent les éléments chauffants en carbure de silicium ? Chauffage fiable à haute température pour les procédés industriels

- Qu'est-ce qu'un élément en SiC ? La solution de chauffage ultime pour les hautes températures

- Quelle est la température maximale pour un élément chauffant en SiC ? Découvrez la clé de la longévité et de la performance