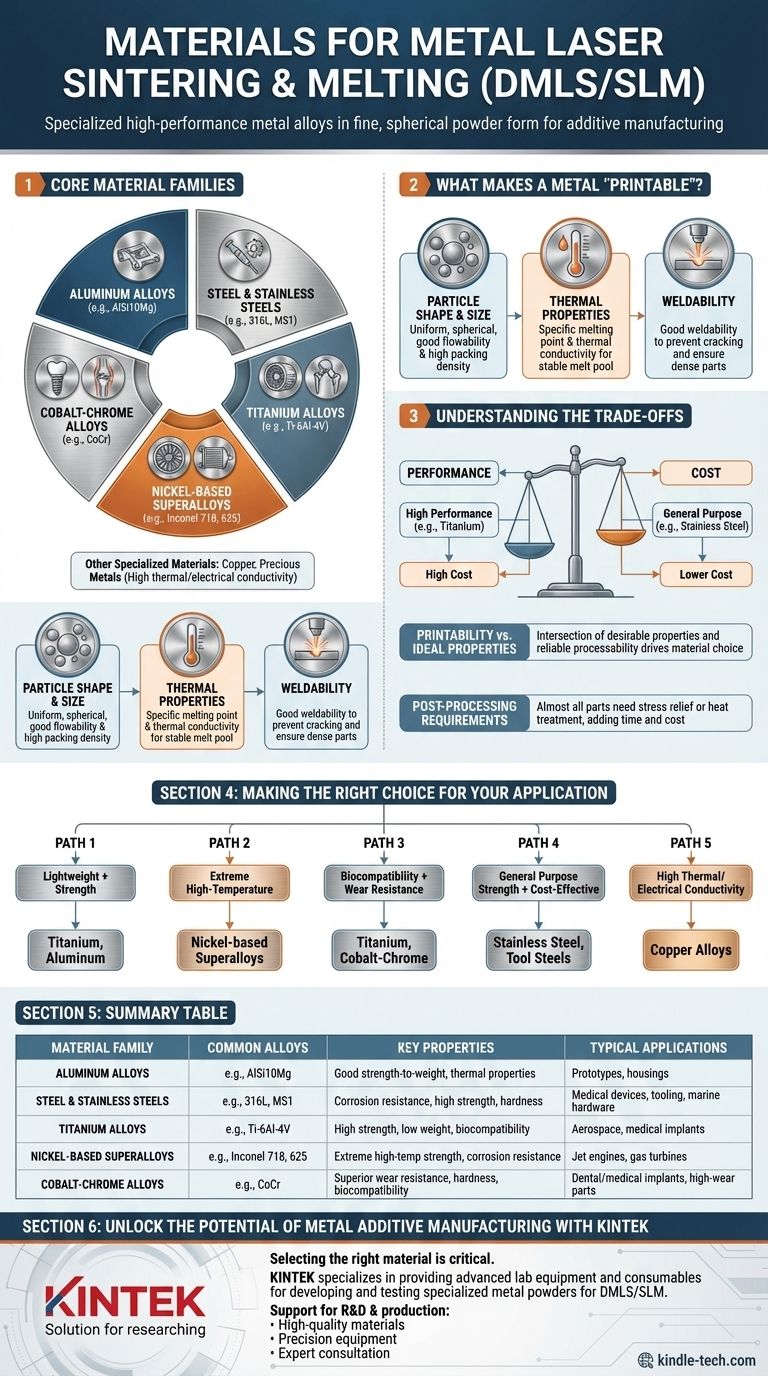

En bref, une gamme spécialisée d'alliages métalliques haute performance peut être traitée à l'aide de technologies de fusion sur lit de poudre à base de laser comme le frittage laser direct de métal (DMLS) et la fusion laser sélective (SLM). Les familles de matériaux les plus courantes comprennent des nuances spécifiques d'aluminium, d'aciers inoxydables et d'outils, d'alliages de titane, de superalliages à base de nickel et de cobalt-chrome. L'essentiel est qu'il ne s'agit pas de n'importe quels métaux, mais de poudres fines et sphériques conçues spécifiquement pour le processus d'impression.

Le choix du matériau pour la fusion laser de métal ne concerne pas seulement ce qui est techniquement possible, mais un équilibre critique entre les performances requises de la pièce finale — telles que la résistance, la résistance à la chaleur ou le poids — et la processabilité et le coût du matériau.

Une note sur la terminologie : DMLS vs. SLM

Bien que souvent utilisés de manière interchangeable, le frittage laser direct de métal (DMLS) et la fusion laser sélective (SLM) décrivent des processus de la même famille de fabrication additive métallique.

Le DMLS fritte généralement la poudre, la chauffant au point où les particules fusionnent au niveau moléculaire, tandis que le SLM utilise un laser de plus grande puissance pour obtenir une fusion complète. À des fins pratiques, les deux produisent des pièces métalliques denses et fonctionnelles, et les choix de matériaux se chevauchent largement.

Les familles de matériaux de base

Les matériaux disponibles sont conçus spécifiquement pour des industries exigeantes comme l'aérospatiale, le médical et l'automobile de haute performance. Ils sont choisis pour leur combinaison unique de propriétés mécaniques et leur capacité à être traités de manière fiable par un laser.

Alliages d'aluminium

L'aluminium est prisé pour sa faible densité et son bon rapport résistance/poids. C'est un choix courant pour les applications d'allègement.

L'aluminium le plus largement utilisé est l'AlSi10Mg, un alliage qui offre une bonne résistance et des propriétés thermiques, et qui est relativement facile à traiter. Il est fréquemment utilisé pour les prototypes, les boîtiers et les composants automobiles.

Aciers et aciers inoxydables

Les aciers offrent un excellent équilibre entre résistance, dureté et rentabilité, ce qui en fait un matériau polyvalent et performant.

L'acier inoxydable 316L est un choix privilégié pour son exceptionnelle résistance à la corrosion et sa bonne soudabilité, idéal pour les dispositifs médicaux, les applications de qualité alimentaire et le matériel marin. L'acier maraging (MS1) est un acier à outils connu pour sa très haute résistance et sa dureté après traitement thermique, parfait pour l'outillage, les moules et les pièces mécaniques soumises à de fortes contraintes.

Alliages de titane

Le titane est le matériau de prédilection pour les applications exigeant une haute résistance, un faible poids et une excellente biocompatibilité.

Le titane Ti-6Al-4V (Ti64) est l'alliage de titane imprimé en 3D le plus courant. Ses propriétés en font la norme pour les composants aérospatiaux haute performance et les implants médicaux vitaux comme les prothèses de hanche et les cages de fusion vertébrale.

Superalliages à base de nickel

Ces matériaux sont conçus pour maintenir une résistance mécanique, une résistance à la corrosion et une résistance au fluage exceptionnelles à des températures extrêmement élevées.

L'Inconel 718 et l'Inconel 625 sont les acteurs dominants. Ils sont essentiels pour les pièces de moteurs à réaction, de turbines à gaz et d'autres environnements à haute température et à fortes contraintes.

Alliages cobalt-chrome

Le Cobalt-Chrome (CoCr) est connu pour son incroyable résistance à l'usure, sa dureté, sa résistance à la corrosion et sa biocompatibilité.

C'est un choix de premier plan pour les implants médicaux soumis à des cycles d'usure élevés, tels que les implants de genou et dentaires, et il peut également être utilisé dans des applications d'ingénierie à haute température.

Autres matériaux spécialisés

La technologie prend également en charge d'autres matériaux de niche, y compris les métaux précieux comme l'or et le platine pour la joaillerie, et de plus en plus, les alliages de cuivre pour les applications nécessitant une conductivité thermique et électrique élevée, telles que les échangeurs de chaleur et les inducteurs.

Qu'est-ce qui rend une poudre métallique "imprimable" ?

Tous les métaux ne peuvent pas être transformés en poudre et imprimés avec succès. Le matériau doit posséder des caractéristiques spécifiques pour être compatible avec le processus de fusion laser.

Forme et taille des particules

La poudre doit être constituée de particules sphériques et uniformes. Cette forme assure une bonne fluidité afin que la lame de revêtement puisse étaler une couche lisse et uniforme sur la plaque de construction. Elle permet également une densité de tassement élevée, minimisant les vides dans le lit de poudre et conduisant à une pièce finale plus dense.

Propriétés thermiques

Le point de fusion et la conductivité thermique d'un matériau sont essentiels. Les matériaux ayant une conductivité thermique extrêmement élevée, comme le cuivre pur, peuvent être difficiles à traiter car l'énergie laser se dissipe trop rapidement, ce qui rend difficile la formation d'un bain de fusion stable.

Soudabilité

À la base, le SLM/DMLS est un processus de micro-soudage. Le matériau doit avoir une bonne soudabilité. Les matériaux sujets à la fissuration lors du soudage présenteront les mêmes défauts lors de l'impression 3D, ce qui entraînera des pièces défectueuses. C'est pourquoi des alliages spécifiques sont développés et qualifiés pour le processus.

Comprendre les compromis

Le choix d'un matériau est une décision guidée par l'équilibre entre des facteurs concurrents. Être conscient de ces compromis est crucial pour la réussite d'un projet.

Performance vs. Coût

Il existe une corrélation directe entre la performance et le coût des matériaux. L'acier inoxydable à usage général est relativement peu coûteux, tandis que les matériaux haute performance comme le titane et l'Inconel sont des ordres de grandeur plus chers, tant en coût de poudre brute qu'en temps de traitement.

Imprimabilité vs. Propriétés idéales

Parfois, le meilleur matériau pour une application du point de vue de l'ingénierie traditionnelle n'est pas le plus facile à imprimer. La bibliothèque de matériaux disponible représente l'intersection des propriétés souhaitables et de la processabilité fiable. C'est pourquoi vous voyez des alliages spécifiques comme l'AlSi10Mg dominer d'autres séries d'aluminium.

Exigences de post-traitement

Les propriétés d'une pièce "telle qu'imprimée" sont rarement ses propriétés finales. Presque toutes les pièces métalliques imprimées en 3D nécessitent un post-traitement. Cela inclut des traitements thermiques comme la détente pour éliminer les contraintes internes accumulées pendant l'impression et des traitements thermiques comme le vieillissement ou le recuit de mise en solution pour atteindre la résistance et la dureté finales souhaitées. Ces étapes ajoutent du temps, des coûts et de la complexité.

Faire le bon choix pour votre application

Votre sélection finale de matériaux doit être guidée par l'exigence principale de votre composant.

- Si votre objectif principal est l'allègement avec une haute résistance : Les alliages de titane (Ti64) ou les alliages d'aluminium à haute résistance sont vos meilleurs candidats.

- Si vous avez besoin de performances extrêmes à haute température : Les superalliages à base de nickel comme l'Inconel 718 sont la norme de l'industrie.

- Si vous avez besoin de biocompatibilité et d'une haute résistance à l'usure : Tournez-vous vers les alliages de titane et de cobalt-chrome pour les applications médicales et dentaires.

- Si votre priorité est la résistance à usage général et la rentabilité : L'acier inoxydable (316L) et les aciers à outils (MS1) offrent une solution robuste et polyvalente.

- Si vous avez besoin d'une conductivité thermique ou électrique élevée : Les alliages de cuivre sont le choix émergent, bien qu'ils présentent des défis de traitement uniques.

Comprendre le paysage des matériaux disponibles et leurs compromis inhérents est la première étape pour exploiter avec succès la fabrication additive métallique pour vos objectifs.

Tableau récapitulatif :

| Famille de matériaux | Alliages courants | Propriétés clés | Applications typiques |

|---|---|---|---|

| Alliages d'aluminium | AlSi10Mg | Bon rapport résistance/poids, propriétés thermiques | Prototypes légers, boîtiers, pièces automobiles |

| Aciers et aciers inoxydables | 316L, Acier Maraging (MS1) | Résistance à la corrosion, haute résistance, dureté | Dispositifs médicaux, outillage, moules, matériel marin |

| Alliages de titane | Ti-6Al-4V (Ti64) | Haute résistance, faible poids, excellente biocompatibilité | Composants aérospatiaux, implants médicaux (hanches, cages vertébrales) |

| Superalliages à base de nickel | Inconel 718, Inconel 625 | Résistance extrême à haute température, résistance à la corrosion | Pièces de moteurs à réaction, turbines à gaz |

| Alliages cobalt-chrome | CoCr | Résistance supérieure à l'usure, dureté, biocompatibilité | Implants dentaires et de genou, pièces d'ingénierie à forte usure |

| Autres matériaux | Cuivre, Métaux précieux | Haute conductivité thermique/électrique | Échangeurs de chaleur, bijoux, inducteurs |

Libérez le potentiel de la fabrication additive métallique avec KINTEK

Le choix du bon matériau est essentiel au succès de votre projet d'impression 3D métallique. Les alliages haute performance utilisés dans les processus DMLS/SLM nécessitent une expertise spécifique pour garantir des résultats optimaux.

KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables avancés nécessaires au développement et aux tests de ces poudres métalliques spécialisées. Que vous soyez dans l'aérospatiale, le médical ou la fabrication automobile, nous soutenons vos besoins en R&D et en production avec :

- Des matériaux de haute qualité pour le prototypage et les tests.

- Des équipements de précision pour l'analyse des caractéristiques des poudres et des propriétés des pièces.

- Des consultations d'experts pour vous aider à naviguer dans la sélection des matériaux et l'optimisation des processus.

Construisons l'avenir, couche par couche. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de fabrication additive métallique.

Guide Visuel

Produits associés

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Tamis de laboratoire et machine de tamisage vibrant

- Presse chauffante à double plaque pour laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Petite machine de moulage par injection pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre l'enrobage à chaud et l'enrobage à froid ? Choisissez la bonne méthode pour votre échantillon

- Qu'est-ce qu'une presse d'enrobage à chaud ? Contrôle de précision pour la métallurgie et l'assemblage électronique

- Quel rôle jouent les systèmes de meulage et de polissage de laboratoire dans la nitruration ? Assurer une finition miroir supérieure et une pénétration ionique

- Qu'est-ce que l'enrobage en métallurgie ? Un guide pour une préparation parfaite des échantillons

- Comment une feuille de RVC doit-elle être manipulée et configurée pendant une expérience ? Assurer la précision et l'intégrité des données