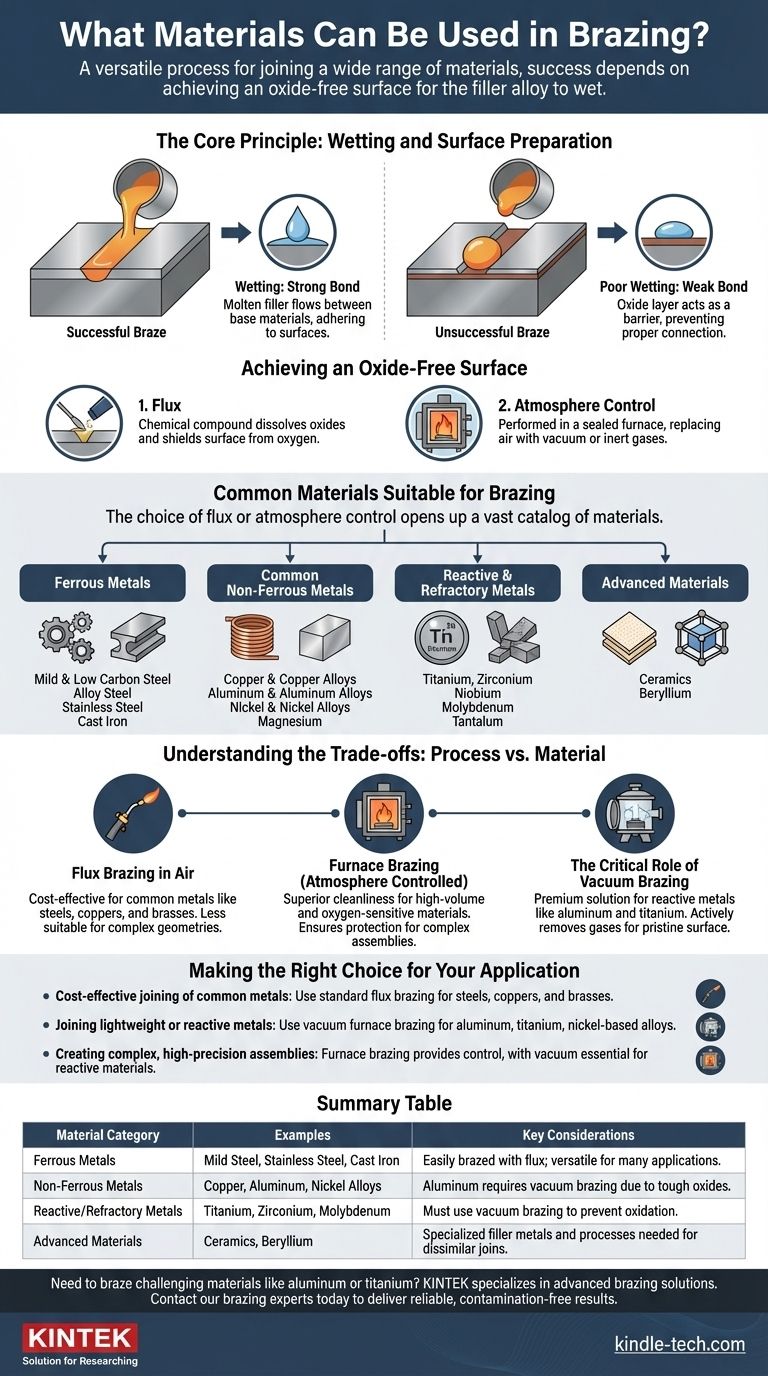

À la base, le brasage est un processus remarquablement polyvalent capable de joindre une vaste gamme de matériaux. Presque tous les métaux — des aciers courants et des cuivres aux alliages avancés et aux métaux réactifs — peuvent être brasés, tout comme certaines céramiques. Le succès de la jointure ne dépend pas du matériau lui-même, mais de la capacité d'un alliage d'apport en fusion à « mouiller » et à se lier aux surfaces à joindre.

L'exigence fondamentale pour une jointure brasée réussie n'est pas le matériau spécifique, mais l'obtention d'une surface propre et exempte d'oxydes. Si le métal d'apport peut mouiller les matériaux de base, une liaison solide et permanente peut être formée.

Le principe fondamental : le mouillage et la préparation de surface

Le brasage fonctionne en faisant fondre un métal d'apport qui s'écoule entre deux matériaux de base étroitement ajustés. Pour que cela se produise, l'apport en fusion doit être capable de s'étaler sur les surfaces du matériau de base dans un processus connu sous le nom de mouillage.

Qu'est-ce que le « mouillage » ?

Imaginez le mouillage comme de l'eau s'étalant sur une surface de verre propre, plutôt que de former des perles sur une voiture cirée. Pour un brasage solide, l'alliage d'apport en fusion doit s'écouler en douceur dans le joint, adhérant aux matériaux de base.

Un mauvais mouillage entraîne une liaison faible et incomplète, car le métal d'apport ne parvient pas à connecter correctement les deux pièces.

La barrière : les oxydes de surface

Presque tous les métaux forment une fine couche d'oxyde lorsqu'ils sont exposés à l'air. Cette couche d'oxyde agit comme une barrière, empêchant le métal d'apport en fusion d'entrer en contact direct avec le matériau de base pur et bloquant le processus de mouillage.

Un brasage réussi est impossible sans avoir d'abord retiré cette couche d'oxyde et sans l'empêcher de se reformer pendant le cycle de chauffage.

Obtenir une surface exempte d'oxydes

Deux méthodes principales sont utilisées pour gérer les oxydes :

- Le flux : Un composé chimique appliqué sur la zone de jointure. Lorsqu'il est chauffé, le flux fond, dissout les oxydes existants et protège la surface de l'oxygène, permettant au métal d'apport de mouiller le matériau propre en dessous.

- Le contrôle de l'atmosphère : Effectué à l'intérieur d'un four scellé. En remplaçant l'air par une atmosphère spécifique — comme un vide ou des gaz inertes — l'oxygène est éliminé, empêchant la formation d'oxydes en premier lieu. Ceci est essentiel pour les matériaux qui forment des oxydes très tenaces ou à formation rapide.

Matériaux courants adaptés au brasage

Le choix du flux ou du contrôle de l'atmosphère ouvre un vaste catalogue de matériaux qui peuvent être joints de manière fiable.

Métaux ferreux

Ce sont parmi les matériaux les plus couramment brasés en raison de leur large utilisation dans la fabrication. Ils comprennent :

- Acier doux et faiblement allié

- Acier allié

- Acier inoxydable

- Fonte

Métaux non ferreux courants

Le cuivre et les alliages d'aluminium sont fréquemment brasés en raison de leur excellente conductivité thermique et électrique.

- Cuivre et alliages de cuivre (laiton, bronze)

- Aluminium et alliages d'aluminium

- Nickel et alliages de nickel (Inconel)

- Magnésium

Métaux réactifs et réfractaires

Ces matériaux avancés nécessitent un contrôle de processus plus sophistiqué, généralement un brasage sous vide, pour gérer leur haute réactivité avec l'oxygène.

- Titane

- Zirconium

- Niobium

- Molybdène

- Tantale

Matériaux avancés

Le brasage ne se limite pas aux métaux. Avec l'alliage d'apport et le processus corrects, il est possible de joindre des matériaux dissemblables.

- Céramiques : Peuvent être brasées entre elles ou à des métaux.

- Béryllium : Un matériau spécialisé à haute performance joint par brasage.

Comprendre les compromis : processus par rapport au matériau

Le bon processus de brasage est dicté par les propriétés du matériau de base. C'est une décision critique avec des compromis directs en termes de complexité et de coût.

Brasage au flux à l'air

C'est la méthode la plus simple, souvent réalisée à la torche. Elle est idéale pour les matériaux robustes et courants comme les aciers, les cuivres et les laitons dont les oxydes sont facilement éliminés par des flux standards. Elle est rentable mais moins adaptée aux géométries complexes ou aux métaux réactifs.

Brasage au four (atmosphère contrôlée)

Cette méthode offre une propreté supérieure et est essentielle pour la production à grand volume et pour les matériaux sensibles à l'oxygène. En contrôlant l'atmosphère, elle garantit que chaque partie d'un assemblage complexe est protégée de l'oxydation.

Le rôle critique du brasage sous vide

Le brasage sous vide est la solution haut de gamme pour les applications les plus exigeantes. Il est non négociable pour les métaux réactifs comme l'aluminium et le titane, dont les couches d'oxyde agressives ne peuvent pas être gérées par le flux. Le vide élimine activement tous les gaz, assurant une surface vierge pour un mouillage parfait.

Ce processus est choisi pour les composants de grande valeur, tels que les pièces aérospatiales, les assemblages de précision et les géométries complexes où la défaillance de la jointure n'est pas une option.

Faire le bon choix pour votre application

Votre choix de matériau est indissociable du processus de brasage que vous avez l'intention d'utiliser. Basez votre décision sur les exigences finales du composant.

- Si votre objectif principal est l'assemblage rentable de métaux courants : Utilisez le brasage au flux standard pour les aciers, les cuivres et les laitons, car il offre une liaison solide sans nécessiter d'équipement spécialisé.

- Si votre objectif principal est de joindre des métaux légers ou réactifs : Vous devez utiliser le brasage au four sous vide pour des matériaux tels que l'aluminium, le titane ou les superalliages à base de nickel afin de garantir une jointure sans contamination.

- Si votre objectif principal est de créer des assemblages complexes et de haute précision : Le brasage au four offre le contrôle nécessaire pour les pièces complexes, un processus sous vide étant essentiel si l'un des matériaux est réactif.

Comprendre la relation entre le matériau, sa chimie de surface et le processus de brasage est la clé pour créer une jointure fiable et efficace.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples | Considérations clés |

|---|---|---|

| Métaux ferreux | Acier doux, Acier inoxydable, Fonte | Facilement brasés avec du flux ; polyvalents pour de nombreuses applications. |

| Métaux non ferreux | Cuivre, Aluminium, Alliages de nickel | L'aluminium nécessite un brasage sous vide en raison d'oxydes tenaces. |

| Métaux réactifs/réfractaires | Titane, Zirconium, Molybdène | Doit utiliser le brasage sous vide pour éviter l'oxydation. |

| Matériaux avancés | Céramiques, Béryllium | Nécessite des alliages d'apport et des processus spécialisés pour les joints dissemblables. |

Besoin de braser des matériaux difficiles comme l'aluminium ou le titane ? KINTEK est spécialisée dans les solutions de brasage avancées, y compris le brasage au four sous vide, pour garantir des joints sans oxyde et à haute résistance pour vos composants les plus critiques. Notre expertise en équipement de laboratoire et en consommables signifie que nous comprenons la précision requise pour les applications aérospatiales, médicales et de R&D. Contactez nos experts en brasage dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de jointure et fournir des résultats fiables et sans contamination.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Tube en céramique de nitrure de bore (BN)

- Collecteur de courant en feuille d'aluminium pour batterie au lithium

Les gens demandent aussi

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux