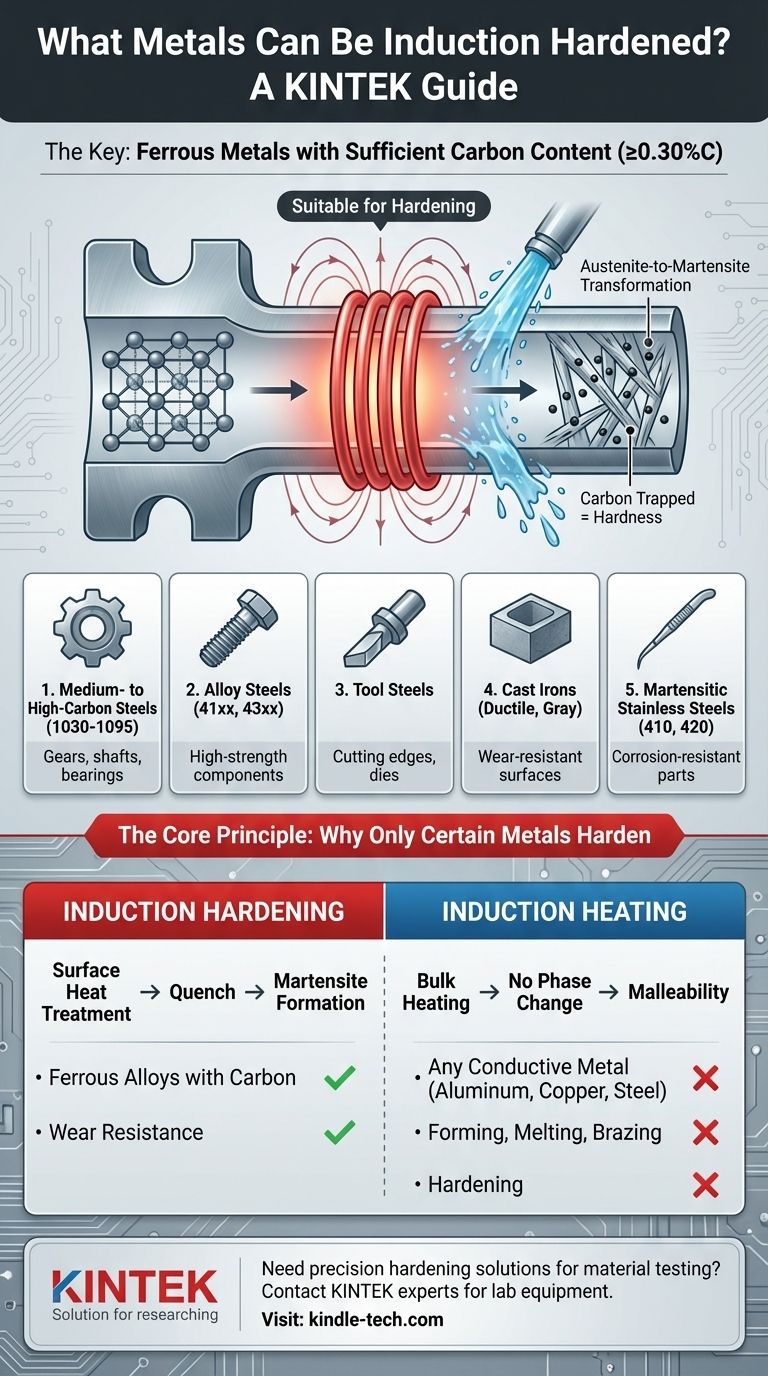

Les principaux candidats à la trempe par induction sont les métaux ferreux avec une teneur en carbone suffisante. Cela inclut une large gamme d'aciers au carbone, d'aciers alliés, d'aciers à outils et de certains types de fonte. Le processus repose fondamentalement sur une transformation métallurgique spécifique qui ne se produit pas dans les métaux non ferreux comme l'aluminium, le cuivre ou le laiton, même si ces métaux peuvent être chauffés par induction à d'autres fins.

La trempe par induction n'est pas déterminée par la capacité d'un métal à être chauffé par induction, mais par la capacité de sa structure cristalline interne à changer lorsqu'il est chauffé et rapidement refroidi. C'est pourquoi le processus est exclusif aux alliages à base de fer avec un carbone adéquat.

Le principe fondamental : pourquoi seuls certains métaux durcissent

La trempe par induction est un processus en deux étapes : un chauffage extrêmement rapide suivi d'une trempe immédiate (refroidissement). Le succès de ce processus dépend entièrement de la métallurgie du matériau traité.

Le rôle du carbone et de la transformation de phase

Pour les aciers et les fontes, l'étape de chauffage fait plus que simplement rendre le métal chaud. Lorsque le matériau dépasse une température critique (la température d'austénitisation, généralement entre 750 et 900 °C), sa structure cristalline se transforme en un état appelé austénite.

Dans la phase austénitique, le réseau de fer peut dissoudre une quantité significative de carbone. Le processus d'induction est très efficace car il génère cette chaleur rapidement et précisément à l'intérieur du matériau lui-même.

La trempe : fixer la dureté

Immédiatement après le cycle de chauffage, le matériau est rapidement refroidi par une trempe à l'eau, à l'huile ou à base de polymère. Ce refroidissement rapide ne donne pas aux atomes de carbone le temps de sortir du réseau cristallin du fer comme ils le feraient normalement lors d'un refroidissement lent.

Ce "piégeage" des atomes de carbone force les cristaux de fer à adopter une nouvelle structure, très contrainte et très dure, connue sous le nom de martensite. C'est la formation de martensite qui constitue le durcissement du métal.

Pourquoi les métaux non ferreux ne fonctionnent pas

Les métaux comme l'aluminium, le cuivre et leurs alliages ne subissent pas cette transformation de phase austénite-martensite.

Bien que vous puissiez facilement les chauffer par induction, leur structure cristalline ne change pas d'une manière qui permette ce type de durcissement. Leur trempe ne produit pas de structure martensitique et n'augmente donc pas significativement leur dureté.

Un guide pratique des matériaux appropriés

L'exigence clé pour tout matériau candidat est une teneur en carbone suffisamment élevée pour former une structure martensitique dure, généralement de 0,30 % ou plus.

Aciers à teneur moyenne à élevée en carbone

C'est la catégorie la plus courante pour la trempe par induction. Les aciers au carbone simples de 1030 à 1095, ainsi que de nombreux aciers alliés (comme les séries 41xx, 43xx et 52xxx), sont d'excellents candidats. Ceux-ci sont utilisés pour les engrenages, les arbres, les roulements et les outils où une surface dure et résistante à l'usure est nécessaire.

Fontes

Certaines fontes, telles que la fonte ductile et la fonte grise, peuvent être trempées avec succès par induction. Le processus transforme la matrice perlitique de la fonte en martensite, créant une couche superficielle dure qui améliore considérablement la résistance à l'usure.

Aciers à outils

De nombreux aciers à outils, y compris les variétés travaillées à chaud et à froid, sont conçus pour le durcissement et répondent très bien à la précision de l'induction. Le processus peut être localisé sur les arêtes de coupe ou les surfaces de travail d'un outil.

Aciers inoxydables martensitiques

Seules certaines familles d'acier inoxydable peuvent être durcies. Les nuances martensitiques (comme 410, 420 et 440) ont la teneur en carbone et la structure cristalline nécessaires pour permettre le durcissement. En revanche, les nuances austénitiques (304, 316) et ferritiques plus courantes ne peuvent pas être durcies par traitement thermique.

Comprendre la distinction critique : chauffage vs durcissement

Un point de confusion courant est la différence entre le chauffage par induction et la trempe par induction. Ils utilisent le même principe physique mais ont des objectifs et des exigences matérielles complètement différents.

Trempe par induction : un traitement de surface

L'objectif de la trempe par induction est de modifier les propriétés métallurgiques d'un matériau, presque toujours en surface. Elle crée une "peau" dure et résistante à l'usure tout en laissant le "cœur" interne du composant résistant et ductile. Il s'agit d'un processus de traitement thermique.

Fusion ou forgeage par induction : un processus en vrac

Pour des applications comme la fusion, le brasage ou le forgeage, l'induction est simplement utilisée comme une source de chaleur propre et efficace. L'objectif est de chauffer l'ensemble de la pièce suffisamment pour qu'elle devienne liquide ou malléable.

Tout métal conducteur d'électricité – y compris l'acier, l'aluminium, le cuivre, le laiton, l'or et l'argent – peut être chauffé par induction à ces fins. La capacité à être chauffé ne signifie pas la capacité à être durci.

Faire le bon choix pour votre application

Pour déterminer si la trempe par induction est le processus correct, vous devez d'abord considérer votre matériau et votre objectif d'ingénierie.

- Si votre objectif principal est d'augmenter la résistance à l'usure d'un composant : Vous devez utiliser un alliage ferreux avec suffisamment de carbone, tel qu'un acier à carbone moyen, un acier allié ou un acier inoxydable martensitique.

- Si votre objectif principal est simplement de chauffer un métal pour le formage ou le moulage : Vous pouvez utiliser l'induction pour une large gamme de métaux conducteurs, y compris l'acier, l'aluminium et le cuivre, mais comprenez qu'il ne s'agit pas d'un processus de durcissement.

- Si vous travaillez avec un acier à faible teneur en carbone (par exemple, 1018) : La trempe par induction standard sera inefficace. Envisagez des processus de cémentation alternatifs comme la cémentation, qui ajoute du carbone à la surface avant l'étape de durcissement.

Comprendre les exigences métallurgiques est la clé pour appliquer avec succès la technologie d'induction.

Tableau récapitulatif :

| Métaux adaptés à la trempe par induction | Exigence clé (teneur en carbone) | Applications courantes |

|---|---|---|

| Aciers à teneur moyenne à élevée en carbone (par exemple, 1030-1095) | ≥ 0,30 % | Engrenages, arbres, roulements |

| Aciers alliés (par exemple, séries 41xx, 43xx) | ≥ 0,30 % | Composants à haute résistance |

| Aciers à outils | Variable, mais conçu pour le durcissement | Outils de coupe, matrices |

| Fontes (ductile, grise) | Carbone suffisant dans la matrice | Surfaces résistantes à l'usure |

| Aciers inoxydables martensitiques (par exemple, 410, 420) | ≥ 0,15 % | Pièces durcies résistantes à la corrosion |

Besoin d'un durcissement de précision pour vos composants ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les essais de matériaux et les processus de traitement thermique. Que vous développiez de nouveaux alliages ou assuriez le contrôle qualité, nos solutions vous aident à obtenir des résultats cohérents et fiables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en métallurgie et science des matériaux.

Guide Visuel

Produits associés

- Four de fusion à induction par arc sous vide non consommable

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

Les gens demandent aussi

- À quoi sert un four à induction ? Obtenez une fusion et un traitement thermique des métaux rapides et propres

- Quels sont les inconvénients du brasage par induction ? Limitations clés pour votre processus de production

- Le chauffage par induction fonctionne-t-il sur l'or ? Le guide ultime pour faire fondre l'or rapidement et efficacement

- Pourquoi utilise-t-on la haute fréquence dans un four à induction ? Pour une fusion des métaux précise, rapide et efficace

- Comment améliorer l'efficacité de mon four à induction ? Un guide systématique pour réduire les coûts et augmenter la production

- Quelle est la durée de vie des fours à induction ? Un guide pour maximiser la durée de vie de votre four

- Qu'est-ce que la fusion par arc plasma ? Obtenez une pureté inégalée pour les métaux haute performance

- Quels sont les avantages de l'utilisation d'une source de chauffage par induction pour la conversion directe du méthane en hydrogène ?