Pratiquement tout métal conducteur peut être fondu dans un four à induction. Cela inclut tout le spectre des métaux industriels, des types ferreux comme le fer et l'acier aux non-ferreux comme le cuivre, l'aluminium et le laiton. La technologie est également très efficace pour la fusion des métaux précieux comme l'or, l'argent et le platine, et suffisamment puissante pour manipuler les métaux réfractaires à haute température.

La question essentielle n'est pas de savoir si un métal peut être fondu, mais avec quelle efficacité cela peut être fait. La fréquence de fonctionnement et la puissance d'un four à induction doivent être précisément adaptées aux propriétés électriques et magnétiques uniques du métal cible pour obtenir une fusion optimale et rentable.

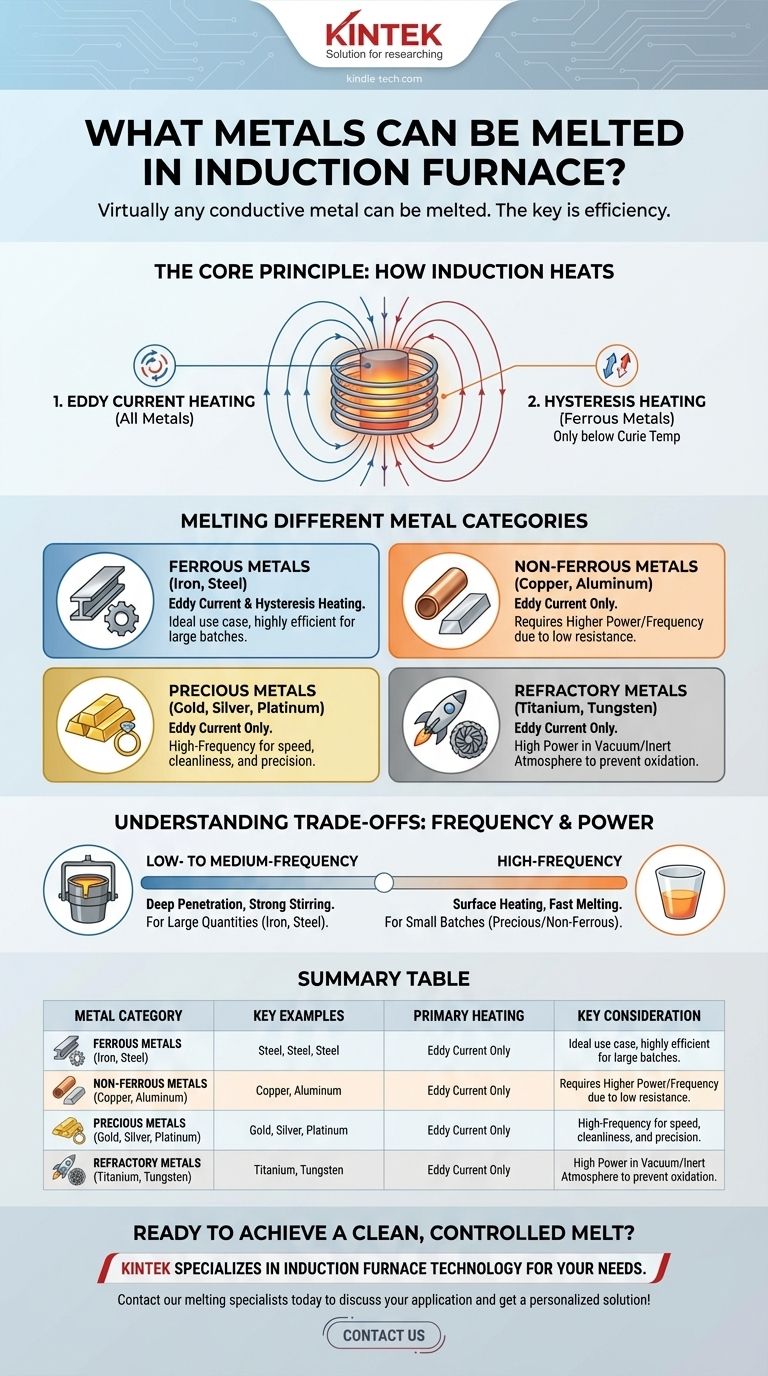

Le principe fondamental : Comment l'induction chauffe le métal

La polyvalence de la fusion par induction découle de sa physique fondamentale. Contrairement à un four traditionnel qui utilise du combustible ou des éléments chauffants externes, un four à induction chauffe le métal directement et sans contact.

Le moteur principal : Le chauffage par courants de Foucault

Une bobine d'induction génère un puissant champ magnétique alternatif. Lorsqu'un métal conducteur est placé dans ce champ, il induit des courants électriques dans le métal lui-même, connus sous le nom de courants de Foucault.

La résistance électrique naturelle du métal s'oppose à ces courants, générant une chaleur intense. Ce phénomène, appelé chauffage Joule, est le mécanisme principal pour tous les métaux dans un four à induction.

Le bonus pour les métaux ferreux : Le chauffage par hystérésis

Pour les métaux ferromagnétiques comme le fer et l'acier, un second effet de chauffage, très efficace, se produit. Le champ magnétique alternatif rapide fait basculer les domaines magnétiques du métal d'avant en arrière, créant une friction interne et une chaleur significative.

Ce chauffage par hystérésis ne fonctionne qu'en dessous de la température de Curie du métal (environ 770°C pour le fer). Au-dessus de ce point, le métal perd ses propriétés magnétiques, et seul le chauffage par courants de Foucault continue le processus de fusion. Ce double effet rend l'induction exceptionnellement efficace pour le fer et l'acier.

Fusion des différentes catégories de métaux

Bien que le principe soit universel, l'application pratique varie selon le type de métal. Les spécifications du four sont ajustées pour correspondre aux propriétés du matériau.

Métaux ferreux : Fer et acier

C'est le cas d'utilisation idéal pour la technologie d'induction. La combinaison du chauffage par courants de Foucault et par hystérésis rend le processus rapide et économe en énergie.

Les fours à induction sont l'épine dorsale des fonderies modernes pour la fusion de tout, de la fonte et de l'acier au carbone aux aciers inoxydables et alliés spécialisés.

Métaux non ferreux : Cuivre, aluminium, laiton

Ces métaux fondent parfaitement bien mais dépendent uniquement du chauffage par courants de Foucault. Parce que des matériaux comme l'aluminium et le cuivre ont une très faible résistance électrique, le four doit être conçu pour induire des courants très forts afin de générer suffisamment de chaleur.

Cela nécessite souvent des fours avec des puissances nominales plus élevées ou des fréquences de fonctionnement différentes par rapport à ceux utilisés pour le fer.

Métaux précieux : Or, argent et platine

L'induction est privilégiée pour les métaux précieux en raison de sa rapidité, de sa propreté et de sa précision, ce qui minimise les pertes de matière.

Les fours à haute fréquence sont généralement utilisés ici. La fréquence plus élevée couple l'énergie plus efficacement dans les charges plus petites et les matériaux hautement conducteurs, permettant une fusion rapide et contrôlée dans les environnements de laboratoire ou de fabrication de bijoux.

Métaux réfractaires

Pour les métaux ayant des points de fusion extrêmement élevés, le principal avantage de l'induction est la capacité de générer une chaleur intense dans un environnement propre et confiné, souvent sous vide ou dans une atmosphère inerte.

Cela empêche le métal de réagir avec l'oxygène ou d'autres contaminants à haute température, ce qui est une préoccupation critique pour des matériaux comme le titane ou ceux utilisés dans les alliages aérospatiaux.

Comprendre les compromis : Fréquence et puissance

Tous les fours à induction ne sont pas identiques. Le choix du four est dicté par l'application prévue, principalement sa taille et sa fréquence de fonctionnement.

Fours à basse et moyenne fréquence

Ces unités sont les bêtes de somme de l'industrie, utilisées pour la fusion de grandes quantités (tonnes) de fer et d'acier. Une fréquence plus basse crée un champ magnétique à pénétration plus profonde et une forte action d'agitation dans le bain de métal en fusion.

Cette agitation électromagnétique est un avantage significatif, car elle assure une température uniforme du bain et aide à mélanger les alliages pour un produit final homogène.

Fours à haute fréquence

Ceux-ci sont mieux adaptés aux petites fusions spécialisées. L'énergie est concentrée plus près de la surface de la charge, permettant un chauffage très rapide de plus petites quantités.

Cela les rend idéaux pour les laboratoires, la R&D, et la fusion de métaux non ferreux ou précieux où de grandes tailles de lots ne sont pas nécessaires.

Faire le bon choix pour votre application

Votre décision concerne moins le type de métal que l'échelle et l'objectif spécifique de votre opération.

- Si votre objectif principal est la coulée à grande échelle de fer et d'acier : Un four à basse ou moyenne fréquence est la norme de l'industrie pour son efficacité élevée et son action d'agitation puissante.

- Si votre objectif principal est la fusion de métaux non ferreux comme l'aluminium ou le cuivre : Vous aurez besoin d'un four avec une puissance suffisante – et souvent une fréquence plus élevée – pour surmonter efficacement leur faible résistance électrique.

- Si votre objectif principal est de travailler avec des métaux précieux ou de petits lots spécialisés : Un four de paillasse à haute fréquence offre le contrôle précis et le chauffage rapide requis pour ces applications.

En adaptant la technologie du four aux propriétés du métal et à vos objectifs de production, vous assurez un processus de fusion propre, contrôlé et économe en énergie.

Tableau récapitulatif :

| Catégorie de métal | Exemples clés | Mécanisme de chauffage principal | Considération clé pour le four |

|---|---|---|---|

| Métaux ferreux | Fer, Acier, Acier inoxydable | Courants de Foucault + Hystérésis | Basse à moyenne fréquence pour les grands lots |

| Métaux non ferreux | Aluminium, Cuivre, Laiton | Courants de Foucault | Puissance/Fréquence plus élevée pour faible résistance |

| Métaux précieux | Or, Argent, Platine | Courants de Foucault | Haute fréquence pour les petites fusions précises |

| Métaux réfractaires | Titane, Alliages de tungstène | Courants de Foucault | Haute puissance, souvent avec vide/atmosphère inerte |

Prêt à réaliser une fusion propre, contrôlée et économe en énergie ?

KINTEK est spécialisé dans la fourniture de la bonne technologie de four à induction pour votre métal spécifique et votre échelle de production. Que vous fondiez des tonnes d'acier dans une fonderie ou des lots précis d'or dans un laboratoire, nos experts vous aideront à sélectionner l'équipement idéal pour une efficacité et des performances maximales.

Contactez nos spécialistes de la fusion dès aujourd'hui pour discuter de votre application et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion à induction par arc sous vide non consommable

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quelle est la différence entre le brasage par résistance et le brasage par induction ? Choisissez la bonne méthode pour vos pièces

- Quelle est la consommation électrique requise pour la fusion de l'acier doux/inoxydable ? Lignes directrices d'experts pour l'efficacité énergétique

- À quoi sert le brasage par induction ? Assemblage rapide et précis pour l'automobile et le CVC

- Quelle est la fonction principale d'un four de fusion à induction ? Obtenir l'homogénéité dans les alliages Fe-Cr-Ni

- Quels sont les deux principaux types de fours à induction ? Sans noyau ou à canal pour vos besoins de fusion

- Quel est le rôle d'un four à induction sous vide dans l'acier RAFM ? Assurer une haute pureté pour les éléments réactifs Y & Ti

- Qui a inventé le four à induction ? Découvrez les pionniers de la métallurgie moderne

- Quelles sont les différentes méthodes de chauffage pour le brasage ? Un guide pour choisir le bon procédé