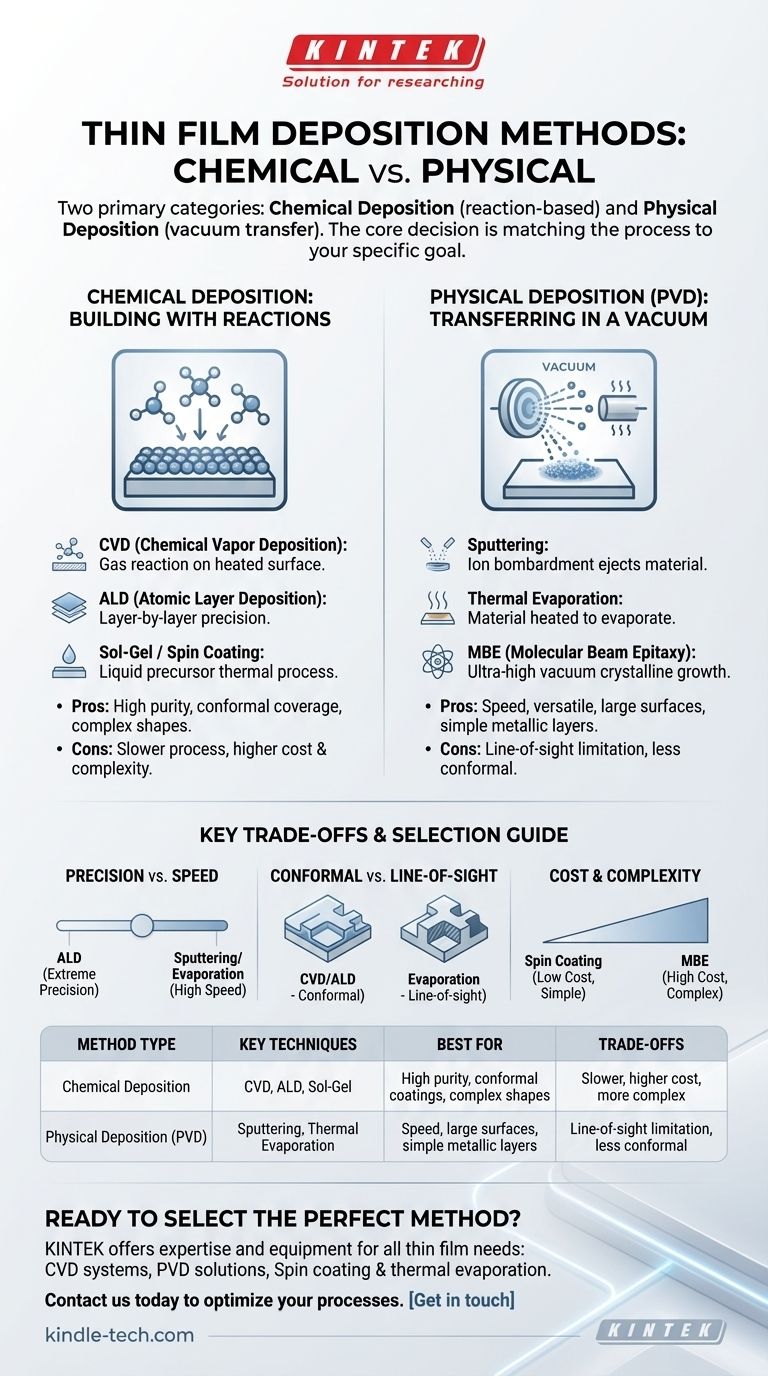

En bref, les films minces sont fabriqués à l'aide de diverses méthodes de dépôt qui se répartissent en deux catégories principales : le dépôt chimique et le dépôt physique. Ces processus impliquent soit d'induire une réaction chimique à la surface pour faire croître un film, soit de transférer physiquement des matériaux sur une surface sous vide.

La décision fondamentale n'est pas de trouver une seule « meilleure » méthode, mais d'adapter le processus à l'objectif. Les méthodes chimiques construisent des films par des réactions de surface, offrant une précision incroyable, tandis que les méthodes physiques transfèrent des matériaux solides, offrant souvent vitesse et polyvalence.

Les deux approches fondamentales du dépôt

Pour comprendre comment les films minces sont fabriqués, il est essentiel de saisir la différence fondamentale entre les deux familles de techniques principales. Le choix de la méthode dicte la pureté, la structure, l'épaisseur et, finalement, la fonction du film.

Dépôt chimique : construire des films par des réactions

Les méthodes de dépôt chimique utilisent une réaction chimique à la surface du substrat pour former le film. Des précurseurs, généralement sous forme gazeuse ou liquide, sont introduits dans une chambre où ils réagissent et déposent une couche solide sur l'objet cible.

Ces méthodes sont réputées pour créer des films très purs et uniformes qui épousent parfaitement la surface sous-jacente, même sur des formes complexes.

Les méthodes chimiques les plus courantes comprennent :

- Dépôt chimique en phase vapeur (CVD) : Les gaz précurseurs réagissent sur un substrat chauffé pour former le film.

- Dépôt par couches atomiques (ALD) : Une variation du CVD qui dépose le matériau couche atomique par couche atomique, offrant une précision inégalée.

- Sol-Gel / Revêtement par centrifugation (Spin Coating) : Des précurseurs liquides sont appliqués sur une surface (souvent par centrifugation), et un processus thermique ultérieur crée le film solide.

Dépôt physique : transfert de matériaux sous vide

Le dépôt physique, souvent appelé dépôt physique en phase vapeur (PVD), implique le déplacement physique du matériau d'une cible source vers le substrat. Ce processus se déroule sous vide pour garantir la pureté.

Le matériau source est converti en vapeur par des méthodes telles que le chauffage ou le bombardement ionique. Cette vapeur traverse ensuite la chambre à vide et se condense sur le substrat, formant le film mince.

Les méthodes physiques courantes comprennent :

- Pulvérisation cathodique (Sputtering) : Une cible est bombardée par des ions de haute énergie, qui éjectent ou « pulvérisent » des atomes qui recouvrent ensuite le substrat.

- Évaporation thermique : Un matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore, la vapeur se condensant sur le substrat plus froid.

Comprendre les compromis

Aucune méthode de dépôt unique n'est parfaite pour toutes les situations. Le choix optimal implique toujours de trouver un équilibre entre la précision, la vitesse, le coût et les matériaux spécifiques utilisés.

Précision contre vitesse

Le dépôt par couches atomiques (ALD) offre le contrôle ultime, permettant de construire des films avec une précision de couche atomique unique. Cependant, il s'agit d'un processus très lent.

En revanche, des méthodes comme la pulvérisation cathodique ou l'évaporation thermique peuvent déposer des matériaux beaucoup plus rapidement, ce qui les rend idéales pour les processus de fabrication où le débit est une préoccupation majeure.

Couverture conforme contre ligne de visée

Les méthodes chimiques comme le CVD et l'ALD excellent dans la création de revêtements conformes, ce qui signifie que l'épaisseur du film est parfaitement uniforme, même sur des surfaces tridimensionnelles complexes.

Les méthodes physiques comme l'évaporation sont des processus de « ligne de visée ». La vapeur voyage en ligne droite de la source au substrat, ce qui rend difficile le revêtement uniforme de formes complexes ou des côtés des caractéristiques.

Coût et complexité

Les méthodes plus simples basées sur des solutions, comme le revêtement par centrifugation, sont relativement peu coûteuses et simples, ce qui les rend courantes dans les laboratoires de recherche.

À l'autre extrémité du spectre, les techniques avancées telles que l'épitaxie par faisceau moléculaire (MBE) nécessitent un vide ultra-élevé et un équipement sophistiqué, ce qui les rend extrêmement coûteuses et complexes à utiliser.

Sélectionner la bonne méthode pour votre application

Votre choix de méthode de dépôt doit être entièrement dicté par l'utilisation prévue du film mince.

- Si votre objectif principal est les dispositifs semi-conducteurs de pointe : Vous avez besoin de la précision extrême de l'ALD pour la recherche en semi-conducteurs ou des films cristallins de haute pureté provenant de l'épitaxie par faisceau moléculaire (MBE).

- Si votre objectif principal est le revêtement de grandes surfaces de manière rentable (par exemple, verre antireflet ou finitions décoratives) : La vitesse et la polyvalence de la pulvérisation cathodique magnétron sont la norme de l'industrie.

- Si votre objectif principal est de créer des revêtements optiques ou des couches métalliques simples pour l'électronique : L'évaporation thermique offre un équilibre fiable et bien compris entre coût et qualité.

- Si votre objectif principal est la recherche et le développement avec des matériaux polymères ou organiques (par exemple, OLED ou cellules solaires flexibles) : La simplicité et le faible coût du revêtement par centrifugation ou du revêtement par immersion sont souvent le meilleur point de départ.

En fin de compte, comprendre les principes fondamentaux du dépôt chimique et physique vous permet de choisir le bon outil pour le travail.

Tableau récapitulatif :

| Type de méthode | Techniques clés | Idéal pour | Compromis |

|---|---|---|---|

| Dépôt chimique | CVD, ALD, Sol-Gel | Haute pureté, revêtements conformes, formes complexes | Plus lent, coût plus élevé, plus complexe |

| Dépôt physique (PVD) | Pulvérisation cathodique, Évaporation thermique | Vitesse, grandes surfaces, couches métalliques simples | Limitation de la ligne de visée, moins conforme |

Prêt à sélectionner la méthode de dépôt de film mince parfaite pour votre laboratoire ?

Choisir la bonne technique de dépôt est essentiel pour la réussite de votre projet. Que vous ayez besoin de la précision au niveau atomique de l'ALD pour la recherche en semi-conducteurs ou des capacités de haut débit de la pulvérisation cathodique pour les revêtements industriels, KINTEK possède l'expertise et l'équipement pour soutenir vos objectifs.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour tous vos besoins en films minces, y compris :

- Systèmes de dépôt chimique en phase vapeur (CVD)

- Solutions de dépôt physique en phase vapeur (PVD)

- Équipement de revêtement par centrifugation et d'évaporation thermique

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et laissez nos experts vous aider à optimiser vos processus de films minces. Contactez-nous via notre formulaire de contact pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température