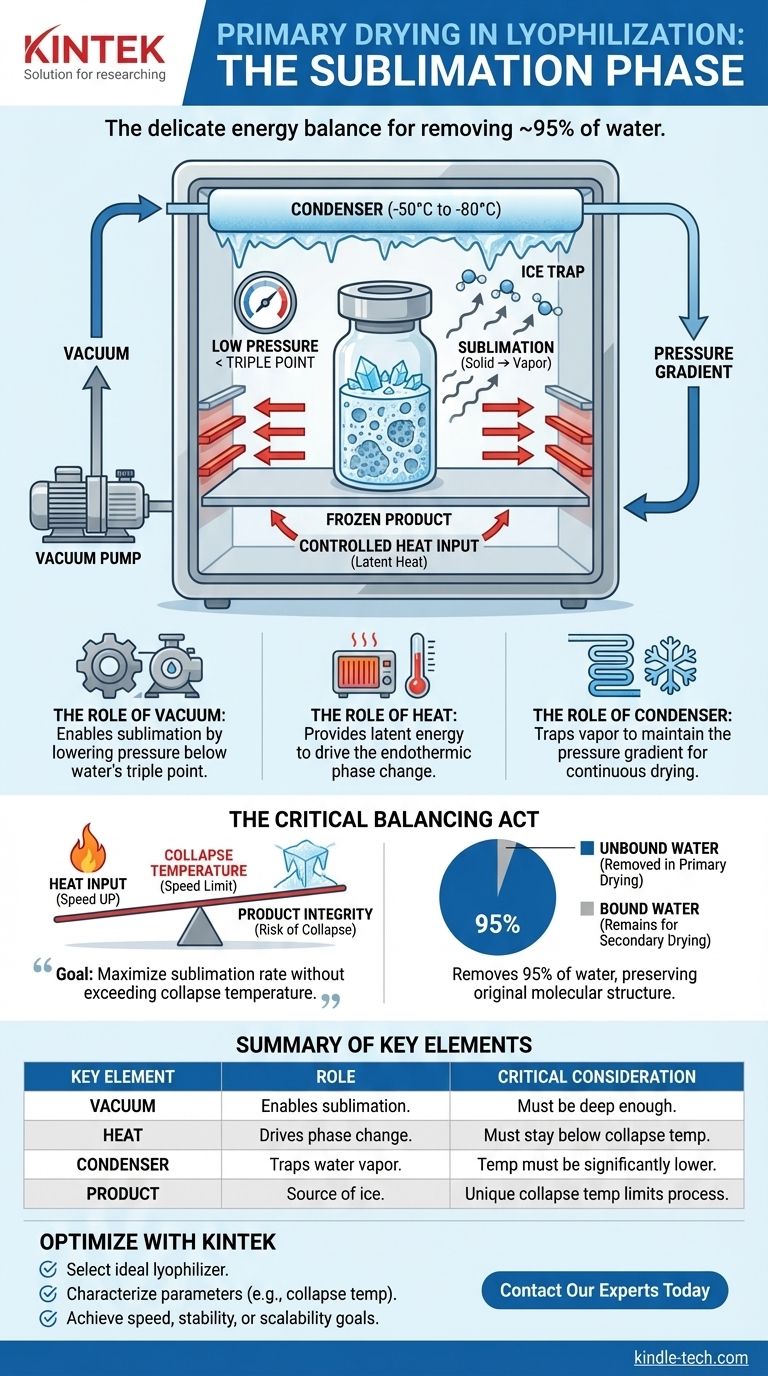

Pendant la phase de séchage primaire de la lyophilisation, le processus fondamental est la sublimation, où l'eau congelée dans le matériau est convertie directement en vapeur sans passer par une phase liquide. Ceci est réalisé en abaissant la pression de la chambre à un vide poussé et en ajoutant soigneusement une quantité contrôlée de chaleur au produit. La pompe à vide et un condenseur froid travaillent ensemble pour évacuer cette vapeur d'eau, éliminant ainsi efficacement jusqu'à 95 % de l'eau du produit.

Le séchage primaire n'est pas une question de chauffage agressif, mais d'un équilibre énergétique délicat. L'objectif est de fournir juste assez d'énergie thermique pour favoriser la sublimation tout en maintenant la température du produit en dessous de son point critique de défaillance structurelle, connu sous le nom de température d'effondrement.

Les mécanismes fondamentaux de la sublimation

La phase de séchage primaire est l'étape la plus longue et la plus critique de tout le cycle de lyophilisation. Elle établit la base de la stabilité et de la structure du produit final. Ce processus repose sur l'interaction précise de la pression, de la température et du transfert de chaleur.

Créer l'environnement : le rôle du vide

L'abaissement de la pression dans la chambre du lyophilisateur est la première et la plus cruciale étape. Ce vide profond réduit la pression bien en dessous du point triple de l'eau (6,11 mbar, 0,01 °C).

À cette basse pression, l'eau ne peut plus exister à l'état liquide. Cet environnement force la glace solide à passer directement à l'état gazeux (vapeur d'eau) lorsque de l'énergie est appliquée, un processus connu sous le nom de sublimation.

Piloter le processus : le rôle de la chaleur

La sublimation est un processus endothermique, ce qui signifie qu'elle nécessite de l'énergie pour se produire. La chaleur est introduite avec soin, généralement en réchauffant les plateaux sur lesquels reposent les flacons de produit.

Cette énergie ajoutée est la chaleur latente de sublimation, qui donne aux molécules de glace l'énergie nécessaire pour s'échapper dans la phase vapeur. Sans cet apport de chaleur contrôlé, le processus serait incroyablement lent, car la sublimation provoquerait le refroidissement du produit, arrêtant finalement le processus.

Capturer le résultat : le rôle du condenseur

Lorsque la vapeur d'eau quitte le produit, elle doit être retirée de la chambre pour maintenir l'environnement de basse pression. C'est le travail du condenseur.

Le condenseur est une surface à l'intérieur du lyophilisateur maintenue à une température extrêmement basse (souvent de -50 °C à -80 °C). La vapeur d'eau migre du produit plus chaud vers le condenseur plus froid, où elle regèle en glace. Cela piège efficacement l'eau, maintient le gradient de pression et conduit continuellement le processus de sublimation vers l'avant.

Comprendre les compromis critiques

Bien que les principes soient simples, un séchage primaire réussi est un exercice d'équilibre. Pousser le processus trop rapidement peut endommager irréversiblement le produit.

L'acte d'équilibre : chaleur contre intégrité du produit

Le défi principal est d'éliminer l'eau le plus rapidement possible sans provoquer l'effondrement du produit. Ajouter plus de chaleur accélère la sublimation, mais augmente également la température du produit.

Si l'apport de chaleur est trop agressif, la température du produit peut atteindre un point critique où sa structure se ramollit et n'est plus en mesure de se soutenir.

La température d'effondrement : la limite de vitesse ultime

Ce point critique est connu sous le nom de température d'effondrement. Pour les produits cristallins, il s'agit de la température de fusion eutectique. Pour les produits amorphes (comme de nombreux produits biologiques), il s'agit de la température de transition vitreuse (Tg).

Dépasser cette température, même légèrement, provoque la fusion et l'effondrement de la structure rigide et poreuse. Cela entraîne une perte de la structure de gâteau souhaitée, des difficultés de réhydratation et souvent une perte complète de l'activité biologique pour les produits pharmaceutiques sensibles.

Pourquoi cette phase élimine 95 % de l'eau

Cette phase est responsable de l'élimination de toute l'eau non liée ou « libre » qui était congelée en cristaux de glace. Cela représente la grande majorité de l'eau dans le produit, généralement environ 95 %.

La nature lente et méticuleuse de cette phase est précisément la raison pour laquelle elle est si efficace pour préserver la structure moléculaire d'origine du produit, car la matrice de glace rigide agit comme un échafaudage jusqu'à ce qu'elle soit complètement sublimée. Les ~5 % d'eau restants sont « liés » aux molécules du produit et sont éliminés à l'étape suivante, le séchage secondaire.

Optimiser le séchage primaire pour votre objectif

Les paramètres idéaux pour le séchage primaire dépendent entièrement de la nature de votre produit et de vos objectifs opérationnels. Comprendre vos priorités est essentiel pour développer un cycle robuste et efficace.

- Si votre objectif principal est la vitesse du processus : Votre but est d'exécuter le processus aussi près que possible de la température d'effondrement sans la dépasser, maximisant ainsi le taux de sublimation.

- Si votre objectif principal est la stabilité du produit (par exemple, les produits biologiques) : Privilégiez le maintien de la température du produit bien en dessous de la température d'effondrement, même si cela prolonge considérablement le temps de séchage.

- Si votre objectif principal est de développer un nouveau cycle : Investissez dans la caractérisation du produit (par exemple, à l'aide d'un microscope de lyophilisation) pour déterminer avec précision la température d'effondrement avant de commencer l'optimisation du processus.

Maîtriser ce transfert d'énergie délicat est la clé absolue pour créer un produit lyophilisé stable, élégant et efficace.

Tableau récapitulatif :

| Élément clé | Rôle dans le séchage primaire | Considération critique |

|---|---|---|

| Vide | Abaisse la pression de la chambre en dessous du point triple de l'eau, permettant la sublimation. | Doit être suffisamment profond pour empêcher la phase liquide. |

| Chaleur | Fournit la chaleur latente de sublimation pour entraîner le changement de phase de la glace à la vapeur. | Doit être contrôlée pour rester en dessous de la température d'effondrement du produit. |

| Condenseur | Piège la vapeur d'eau en la congelant, maintenant le gradient de pression pour un séchage continu. | La température doit être nettement inférieure à la température du produit. |

| Produit | Le matériau congelé dont la glace se sublime, laissant une structure poreuse. | Sa température d'effondrement unique est la limite ultime du processus. |

Optimisez votre processus de lyophilisation avec KINTEK

Maîtriser l'équilibre délicat du séchage primaire est essentiel pour produire des produits lyophilisés stables et de haute qualité. Que vous développiez un nouveau cycle pour un produit biologique sensible ou que vous cherchiez à augmenter l'efficacité d'un processus existant, disposer du bon équipement et de l'expertise nécessaire est essentiel.

KINTEK se spécialise dans les équipements de laboratoire de pointe et les consommables pour tous vos besoins en lyophilisation. Nous pouvons vous aider à :

- Sélectionner le lyophilisateur idéal avec un contrôle précis de la température et de la pression.

- Caractériser les paramètres critiques de votre produit, tels que la température d'effondrement, pour un développement de cycle robuste.

- Atteindre vos objectifs en matière de vitesse, de stabilité du produit ou d'évolutivité du processus.

Prêt à améliorer vos résultats de cryodessiccation ? Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Lyophilisateur de laboratoire de paillasse pour usage en laboratoire

- Pulvérisateur ultrafin vibrant refroidi par eau à basse température avec écran tactile

- Stérilisateur d'autoclave de laboratoire de haute pression rapide de bureau 16L 24L pour l'usage de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

Les gens demandent aussi

- Quelle est l'importance des lyophilisateurs en biotechnologie ? Préserver les échantillons vitaux pour la recherche

- Quelles industries peuvent bénéficier de la technologie de lyophilisation ? Préserver la valeur dans l'industrie pharmaceutique, alimentaire et plus encore

- Quelle est l'approche recommandée pour sélectionner les caractéristiques d'un lyophilisateur de laboratoire ? Adaptez les performances de base à votre application

- Quels types de matériaux biologiques peuvent être lyophilisés ? Préserver la stabilité et l'activité

- Comment la lyophilisation bénéficie-t-elle aux produits laitiers ? Découvrez une qualité premium et une stabilité de conservation