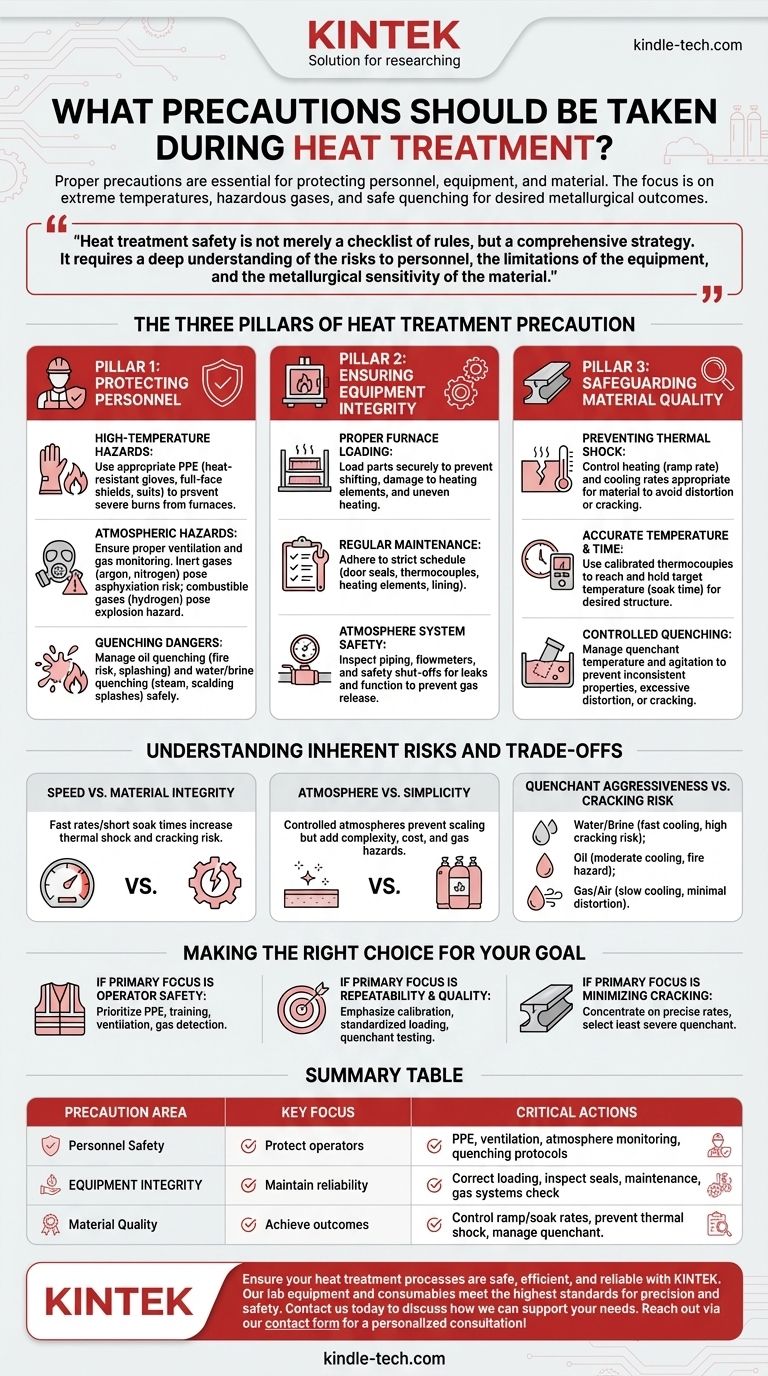

Des précautions appropriées lors du traitement thermique sont essentielles pour protéger le personnel, l'équipement et le matériau lui-même. Les principales préoccupations concernent la gestion des températures extrêmes, la manipulation de gaz atmosphériques potentiellement dangereux et l'exécution sûre du processus de trempe afin de prévenir les blessures et de garantir que le résultat métallurgique souhaité est obtenu sans endommager la pièce.

La sécurité du traitement thermique n'est pas simplement une liste de contrôle de règles, mais une stratégie globale. Elle exige une compréhension approfondie des risques pour le personnel, des limites de l'équipement et de la sensibilité métallurgique du matériau traité.

Les trois piliers de la précaution en traitement thermique

Une sécurité et un contrôle qualité efficaces en traitement thermique reposent sur trois piliers fondamentaux. Négliger l'un d'entre eux introduit un risque significatif pour l'ensemble de l'opération.

Pilier 1 : Protection du personnel

Les risques les plus immédiats en traitement thermique sont ceux pour l'opérateur et tout le personnel à proximité.

Dangers liés aux hautes températures Les fours fonctionnent à des températures qui peuvent provoquer des brûlures graves et mortelles instantanément. Tout le personnel doit porter un équipement de protection individuelle (EPI) approprié, y compris des gants, des tabliers ou des combinaisons résistants à la chaleur, et des écrans faciaux complets.

Dangers atmosphériques De nombreux processus de traitement thermique utilisent des atmosphères contrôlées pour prévenir l'oxydation. Celles-ci peuvent impliquer des gaz inertes comme l'argon ou l'azote, qui présentent un risque d'asphyxie dans les espaces clos, ou des gaz combustibles comme l'hydrogène, qui créent un risque d'explosion. Une ventilation adéquate et des systèmes de surveillance des gaz sont non négociables.

Dangers de la trempe L'étape de trempe, où une pièce chaude est rapidement refroidie, est particulièrement dangereuse. L'immersion d'une pièce dans l'huile peut provoquer des éclaboussures violentes et présente un risque d'incendie important. La trempe dans l'eau ou la saumure peut créer de grands volumes de vapeur, provoquant des éclaboussures d'eau bouillante.

Pilier 2 : Assurer l'intégrité de l'équipement

L'équipement lui-même nécessite une manipulation et un entretien minutieux pour fonctionner en toute sécurité et de manière fiable.

Chargement correct du four Les pièces doivent être chargées solidement à l'intérieur du four. Des composants mal placés peuvent se déplacer ou tomber, endommageant les éléments chauffants ou l'isolation du four. La surcharge du four peut entraîner un chauffage inégal et une contrainte potentielle sur l'équipement.

Entretien régulier Un programme d'entretien strict est essentiel. Cela comprend l'inspection des joints de porte, des thermocouples (pour la précision de la température), des éléments chauffants et de l'intégrité du revêtement ou de la retorte du four.

Sécurité du système d'atmosphère Pour les fours à atmosphère contrôlée, toutes les tuyauteries, les débitmètres et les arrêts de sécurité doivent être régulièrement inspectés pour détecter les fuites et assurer leur bon fonctionnement afin de prévenir le rejet de gaz inflammables ou toxiques.

Pilier 3 : Préserver la qualité des matériaux

Une précaution essentielle est de s'assurer que le processus ne ruine pas la pièce, ce qui est le but même de la procédure. Les avantages de la modification des propriétés d'un matériau ne sont réalisés que si le processus est précisément contrôlé.

Prévenir le choc thermique Chauffer ou refroidir une pièce trop rapidement peut induire des contraintes internes, entraînant une déformation ou une fissuration catastrophique. C'est ce qu'on appelle le choc thermique. Le taux de chauffage (vitesse de montée en température) et le taux de refroidissement doivent être appropriés à la géométrie et à la composition du matériau.

Température et temps précis Maintenir le matériau à la mauvaise température ou pendant une durée incorrecte (temps de maintien) ne produira pas la structure métallurgique souhaitée. L'utilisation de thermocouples et de systèmes de contrôle calibrés est essentielle pour garantir que la pièce atteigne et maintienne la température cible avec précision.

Trempe contrôlée La vitesse de la trempe détermine la dureté finale. Une trempe incontrôlée peut entraîner des propriétés incohérentes sur la pièce, une déformation excessive ou une fissuration de trempe. La température et l'agitation du liquide de trempe doivent être gérées avec soin.

Comprendre les risques inhérents et les compromis

Le choix d'un processus de traitement thermique implique d'équilibrer les résultats souhaités avec les risques inhérents.

Vitesse vs intégrité du matériau

Précipiter le processus en utilisant des vitesses de montée en température excessivement rapides ou des temps de maintien courts peut économiser de l'énergie et du temps. Cependant, cela augmente considérablement le risque de choc thermique, entraînant des fissures, et peut entraîner une transformation métallurgique incomplète, ne parvenant pas à atteindre la résistance ou la dureté souhaitée.

Atmosphère vs simplicité

L'utilisation d'une atmosphère contrôlée empêche la formation de calamine et la décarburation, produisant une pièce plus propre et de meilleure qualité. Le compromis est une complexité et un coût significatifs, ainsi que les risques de sécurité liés au stockage et à la manipulation des gaz industriels.

Agressivité du liquide de trempe vs risque de fissuration

Différents milieux de trempe offrent un compromis entre la puissance de refroidissement et la sévérité.

- Eau/Saumure : Fournit un refroidissement très rapide pour une dureté maximale mais comporte le risque le plus élevé de déformation et de fissuration.

- Huile : Refroidit moins sévèrement, réduisant le risque de fissuration, mais présente un risque d'incendie et produit de la fumée et des vapeurs.

- Gaz/Air : Offre la trempe la plus lente et la plus douce, minimisant la déformation mais peut ne pas être assez rapide pour durcir de nombreux alliages d'acier.

Faire le bon choix pour votre objectif

Vos précautions spécifiques doivent être priorisées en fonction de votre objectif principal.

- Si votre objectif principal est la sécurité de l'opérateur et la conformité : Priorisez les EPI complets, une formation rigoureuse sur les procédures d'urgence, et des systèmes robustes de ventilation et de détection de gaz.

- Si votre objectif principal est la répétabilité du processus et la qualité : Mettez l'accent sur l'étalonnage de tous les instruments de contrôle (thermocouples, minuteries), les procédures standardisées de chargement des pièces et les tests réguliers de l'état du liquide de trempe.

- Si votre objectif principal est de minimiser la fissuration et la déformation du matériau : Concentrez-vous sur le développement et la validation de taux de chauffage et de refroidissement précis et sur la sélection minutieuse du liquide de trempe le moins sévère qui peut encore atteindre les propriétés requises.

En traitant ces précautions comme des principes intégrés plutôt qu'une simple liste, vous assurez la sécurité, préservez l'équipement et garantissez le contrôle de vos propriétés matérielles finales.

Tableau récapitulatif :

| Domaine de précaution | Objectif clé | Actions critiques |

|---|---|---|

| Sécurité du personnel | Protéger les opérateurs des brûlures, des gaz et des dangers de la trempe. | Utiliser des EPI résistants à la chaleur, assurer la ventilation, surveiller les atmosphères, suivre les protocoles de trempe. |

| Intégrité de l'équipement | Maintenir la fiabilité du four et du système. | Charger correctement les pièces, inspecter les joints/thermocouples, planifier l'entretien, vérifier les systèmes de gaz. |

| Qualité des matériaux | Atteindre les résultats métallurgiques souhaités sans dommage. | Contrôler les vitesses de montée/maintien, prévenir le choc thermique, gérer la température/agitation du liquide de trempe. |

Assurez-vous que vos processus de traitement thermique sont sûrs, efficaces et fiables avec KINTEK.

Nos équipements de laboratoire et consommables sont conçus pour répondre aux normes les plus élevées de précision et de sécurité. Que vous ayez besoin de fours avec un contrôle précis de la température, de systèmes de trempe ou de solutions de gestion d'atmosphère, KINTEK fournit les outils pour protéger votre personnel, entretenir votre équipement et obtenir des propriétés matérielles cohérentes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de traitement thermique et vous aider à mettre en œuvre ces précautions essentielles. Contactez-nous via notre formulaire de contact pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Que fait une fournaise à moufle de laboratoire ? Obtenez un chauffage pur et sans contamination pour votre laboratoire

- Quelle est la théorie du four à moufle ? Obtenez un traitement à haute température pur et contrôlé

- Quelle est l'utilité du four à moufle dans l'analyse des sols ? Analysez la composition du sol avec une précision à haute température

- Quelle est l'utilité du four à moufle dans l'industrie pharmaceutique ? Essentiel pour la pureté et le contrôle qualité

- Quelles sont les utilisations des fours à moufle ? Obtenez un traitement à haute température précis et sans contamination