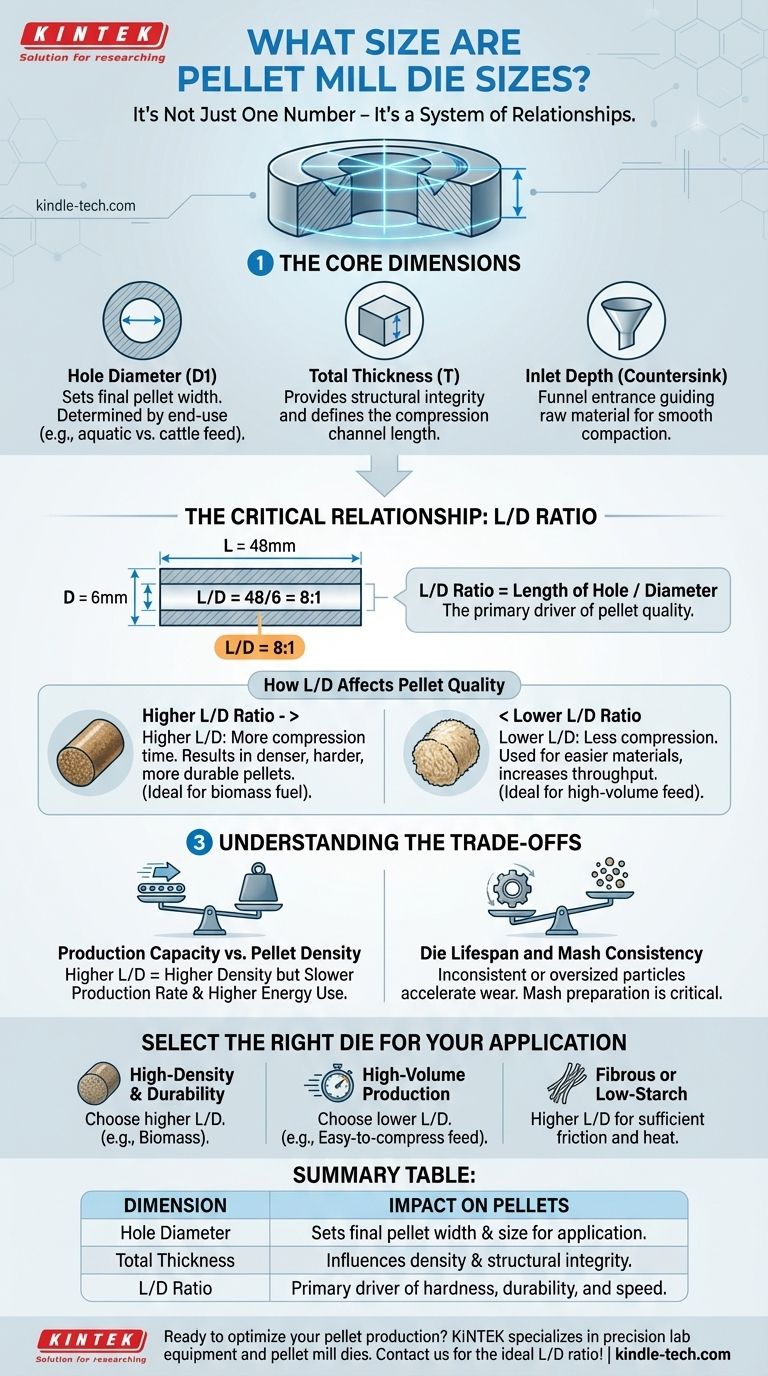

La taille de la matrice de presse à granulés n'est pas un chiffre unique, mais plutôt un ensemble de dimensions critiques qui déterminent les caractéristiques finales du granulé. Les plus importantes sont le diamètre du trou, qui définit la largeur du granulé, et l'épaisseur totale de la matrice, qui dicte la quantité de compression subie par le matériau. La bonne combinaison est choisie en fonction de la matière première traitée et de la qualité souhaitée du produit final.

L'idée principale est que le choix de la bonne matrice est moins une question de dimensions individuelles et plus une question de relation entre elles. Le rapport entre la longueur et le diamètre d'un trou de matrice est le facteur le plus critique influençant la densité, la durabilité et l'efficacité de production des granulés.

Les dimensions fondamentales d'une matrice de presse à granulés

Pour comprendre comment une matrice fonctionne, vous devez d'abord comprendre ses mesures fondamentales. Chaque dimension a un but spécifique dans la transformation de la purée lâche en un granulé compacté.

Diamètre du trou (D1)

C'est la dimension la plus simple. Le diamètre du trou détermine directement le diamètre final du granulé produit.

Cette taille est choisie en fonction de l'utilisation finale. Par exemple, les aliments pour animaux varient considérablement, avec des diamètres plus petits requis pour les aliments aquatiques et des diamètres beaucoup plus grands pour les aliments pour bovins ou chevaux.

Épaisseur totale (T)

L'épaisseur totale de la matrice assure l'intégrité structurelle nécessaire pour résister à l'immense pression du processus de granulation et prévenir la rupture.

Cependant, sa fonction plus importante est de créer le canal où la compression se produit. La longueur de ce canal dicte la durée pendant laquelle le matériau est sous pression.

Profondeur d'entrée (chanfrein)

La profondeur d'entrée fait référence à l'entrée conique ou effilée de chaque trou sur la surface de la matrice.

Ceci agit comme un entonnoir, guidant la matière première de la surface de la matrice vers le canal de compression en douceur, ce qui est la première étape du processus de compactage.

Pourquoi la relation entre les dimensions est la plus importante

Il ne suffit pas de connaître les dimensions individuelles. Le véritable art et la science de la granulation résident dans la compréhension de la façon dont ces dimensions fonctionnent ensemble, un concept défini par le rapport longueur/diamètre.

Le rapport L/D critique

La métrique la plus importante dans la sélection de la matrice est le rapport L/D, ou le rapport entre la longueur effective du trou (L) et son diamètre (D).

Une matrice avec un diamètre de trou de 6 mm et une épaisseur effective de 48 mm a un rapport L/D de 8:1 (48/6). Ce rapport, et non l'épaisseur seule, est le principal moteur de la qualité des granulés.

Comment le L/D affecte la qualité des granulés

Un rapport L/D plus élevé signifie que le matériau passe plus de temps sous compression à l'intérieur de la matrice. Cela génère plus de chaleur et de pression, ce qui se traduit généralement par des granulés plus denses, plus durs et plus durables.

Inversement, un rapport L/D plus faible est utilisé pour les matériaux plus faciles à compresser ou lorsque la densité extrêmement élevée n'est pas l'objectif principal.

Comprendre les compromis

La sélection d'une matrice est un équilibre entre la qualité, la vitesse de production et les coûts d'exploitation. Comprendre les compromis inhérents est essentiel pour prendre une décision éclairée.

Capacité de production vs. densité des granulés

Une matrice avec un rapport L/D élevé crée plus de résistance, ce qui peut ralentir le taux de production (moins de tonnes par heure) et augmenter la consommation d'énergie de la presse à granulés.

Vous devez équilibrer le besoin de granulés denses et de haute qualité avec le besoin d'une production efficace et à grand volume.

Durée de vie de la matrice et consistance de la purée

La granulométrie de la matière première, ou purée, a un impact direct sur la durée de vie d'une matrice. Des particules inconsistantes ou surdimensionnées créent des points de pression inégaux, entraînant une usure accélérée et même une défaillance de la matrice.

Une matrice de haute qualité peut être rapidement ruinée par une matière première mal préparée, faisant de la préparation de la purée un facteur critique de l'efficacité opérationnelle.

Comment choisir la bonne matrice pour votre application

Votre choix doit toujours être guidé par votre matière première et vos objectifs de produit final.

- Si votre objectif principal est des granulés très denses et durables (par exemple, pour le combustible biomasse) : Choisissez une matrice avec un rapport L/D plus élevé pour maximiser le temps de compression et créer un granulé plus dur.

- Si votre objectif principal est une production à grand volume pour des aliments facilement compressibles : Une matrice avec un rapport L/D plus faible peut augmenter le débit et réduire les coûts énergétiques sans sacrifier la qualité nécessaire.

- Si vous traitez des matériaux fibreux ou à faible teneur en amidon : Vous pourriez avoir besoin d'un rapport L/D plus élevé pour générer suffisamment de friction et de chaleur pour lier correctement les granulés.

En fin de compte, la maîtrise de la production de granulés vient de la compréhension que la matrice n'est pas seulement une pièce, mais un outil précis conçu pour un matériau et un résultat spécifiques.

Tableau récapitulatif :

| Dimension | Description | Impact sur les granulés |

|---|---|---|

| Diamètre du trou | Définit la largeur finale du granulé | Détermine la taille du granulé pour des applications spécifiques (par exemple, aliments aquatiques vs. aliments pour bovins) |

| Épaisseur totale | Définit la longueur du canal de compression | Influence la densité et l'intégrité structurelle du granulé |

| Rapport L/D | Rapport entre la longueur du trou et son diamètre | Principal moteur de la dureté, de la durabilité et de la vitesse de production des granulés |

Prêt à optimiser votre production de granulés ? La bonne matrice est essentielle pour obtenir des granulés très denses et durables tout en maximisant l'efficacité. Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire de précision, y compris les matrices de presse à granulés adaptées à votre matière première et à vos objectifs de production. Nos experts vous aideront à sélectionner le rapport L/D idéal pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et améliorer votre processus de granulation !

Guide Visuel

Produits associés

- Presse à pastilles de poudre de laboratoire à anneau en plastique XRF & KBR pour FTIR

- Moule de pressage de pastilles de poudre d'acide borique XRF pour usage en laboratoire

- Moule spécial de presse à chaud pour laboratoire

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Meuleuse planétaire de laboratoire Meuleuse planétaire

Les gens demandent aussi

- Qu'est-ce que la compression de comprimés dans l'industrie pharmaceutique ? Le processus essentiel pour la production de formes posologiques orales solides

- Quelles sont les étapes de la production de comprimés par compression directe ? Rationalisez votre processus de fabrication

- Quels sont les avantages de la granulation des types de biomasse ? Débloquez une gestion de la biomasse efficace et rentable

- Quel est le principe de fonctionnement d'une machine de granulation ? Transformer les poudres en granulés denses et uniformes

- Comment appelle-t-on les presses à pilules ? Le terme correct est presse à comprimés pour la fabrication pharmaceutique

- Quelle est la fonction d'une presse à comprimés ? Transformer la poudre en comprimés précis et uniformes

- Quels sont les avantages d'une presse à comprimés ? Atteindre une production rapide et constante

- Quels sont les avantages d'une presse à comprimés à poinçon unique ? Maximiser l'efficacité de la R&D avec un minimum de matière