À la base, une couche mince peut être déposée sur une large gamme de matériaux, y compris les wafers de silicium, le verre, les plastiques et les métaux. Le matériau spécifique choisi n'est pas arbitraire ; c'est une décision d'ingénierie critique dictée par la méthode de dépôt et l'application finale du composant.

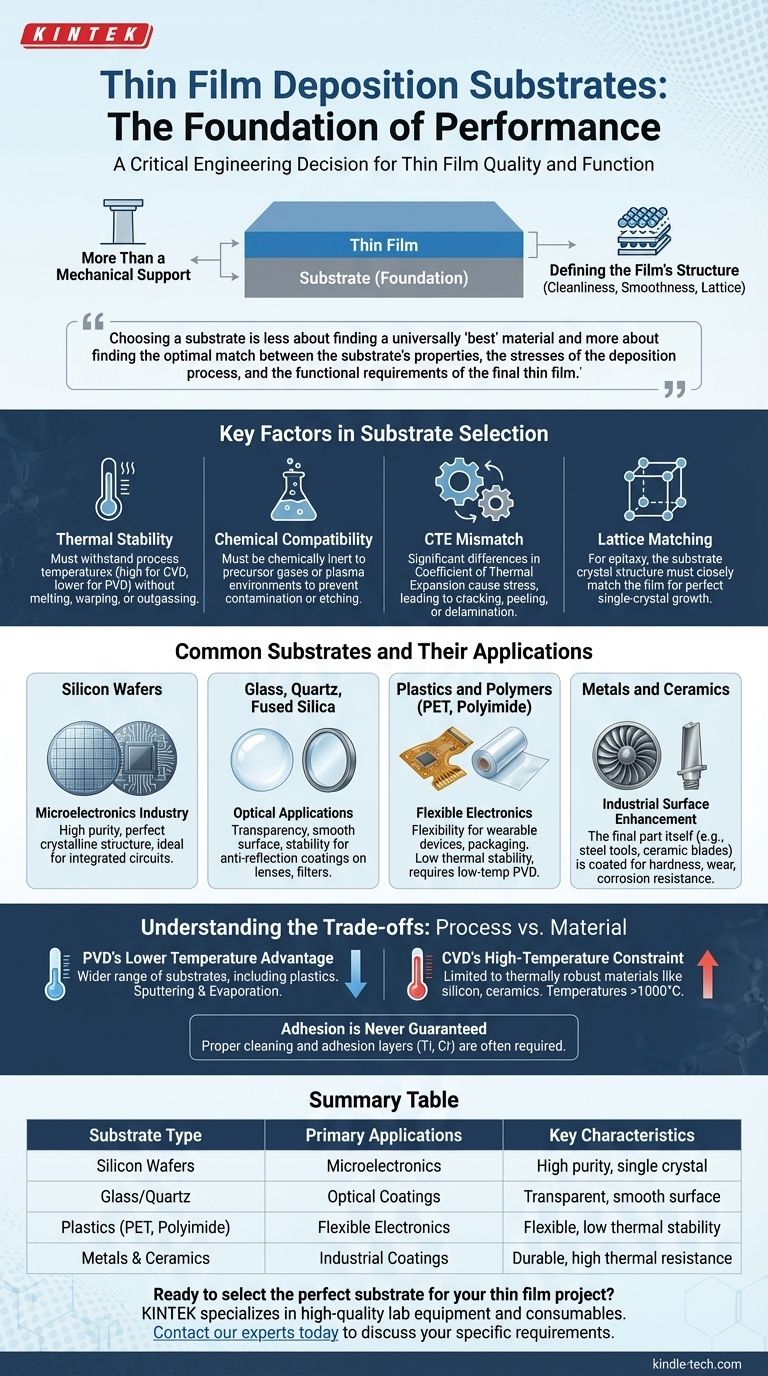

Choisir un substrat consiste moins à trouver un matériau universellement « meilleur » qu'à trouver la correspondance optimale entre les propriétés du substrat, les contraintes du processus de dépôt et les exigences fonctionnelles de la couche mince finale.

Le rôle du substrat dans la qualité du film

Le substrat est la fondation sur laquelle votre couche mince est construite. Ses propriétés influencent directement la qualité, l'adhérence et la performance ultime du film lui-même.

Plus qu'un simple support mécanique

Bien que le substrat fournisse la surface physique pour le dépôt, son rôle est bien plus actif que celui d'une simple couche de base. Il fait partie intégrante du système électronique, optique ou mécanique final.

Définir la structure du film

L'état de surface du substrat — sa propreté, sa douceur, et même sa structure cristalline — peut déterminer comment les atomes ou les molécules du film s'arrangent. Une surface rugueuse ou contaminée peut entraîner une mauvaise adhérence et des défauts dans le film.

Facteurs clés dans la sélection du substrat

La sélection du substrat correct nécessite une évaluation systématique de ses propriétés par rapport aux exigences du processus de dépôt et de l'application finale.

Stabilité thermique

Les processus de dépôt impliquent souvent une chaleur importante. Les méthodes de dépôt physique en phase vapeur (PVD) sont généralement plus froides, tandis que le dépôt chimique en phase vapeur (CVD) nécessite souvent des températures élevées pour favoriser les réactions chimiques. Le substrat doit maintenir son intégrité structurelle sans fondre, se déformer ou dégazéifier aux températures de processus.

Compatibilité chimique

Le substrat doit être chimiquement inerte vis-à-vis des gaz précurseurs (dans le CVD) ou de l'environnement plasma. Des réactions chimiques indésirables entre le substrat et l'environnement de dépôt peuvent contaminer le film ou graver la surface du substrat, compromettant l'ensemble du processus.

Coefficient de dilatation thermique (CTE)

Chaque matériau se dilate et se contracte avec la température. Si le substrat et la couche mince présentent une inadéquation significative du CTE, une contrainte immense s'accumulera lorsque le composant refroidira par rapport à la température de dépôt. Cette contrainte peut provoquer la fissuration, le pelage ou la délaminage du film.

Adaptation du réseau cristallin (Lattice Matching)

Pour les applications avancées comme l'épitaxie des semi-conducteurs, l'objectif est de faire croître un film mince monocristallin parfait. Cela exige que le substrat possède une structure de réseau cristallin très étroitement adaptée à celle du matériau du film, fournissant un modèle pour la croissance.

Substrats courants et leurs applications

Le choix du substrat est directement lié à l'industrie et à l'application.

Wafers de silicium

Le standard incontesté pour l'industrie de la microélectronique. La haute pureté du silicium, sa structure cristalline parfaite et ses propriétés bien comprises en font la fondation idéale pour la construction de circuits intégrés.

Verre, Quartz et Silice fondue

Ces matériaux sont choisis pour les applications optiques. Leur transparence, leur finition de surface lisse et leur stabilité les rendent parfaits pour les revêtements antireflets sur les lentilles, les filtres et les miroirs.

Plastiques et Polymères

Des substrats comme le PET (polyéthylène téréphtalate) et le polyimide (Kapton) sont utilisés pour l'électronique flexible, les dispositifs portables et l'emballage alimentaire. Leur flexibilité est essentielle, mais ils présentent généralement une faible stabilité thermique, ce qui limite leur utilisation aux méthodes de dépôt à basse température.

Métaux et Céramiques

Pour les applications industrielles, le substrat est souvent la pièce finale elle-même. Un outil en acier, une pièce automobile en aluminium ou une aube de turbine en céramique peuvent être revêtus pour améliorer la dureté, la résistance à l'usure ou la protection contre la corrosion.

Comprendre les compromis : Processus contre Matériau

Aucun choix n'est sans compromis. L'interaction entre la méthode de dépôt et le matériau du substrat est une source principale de contraintes.

L'avantage de basse température du PVD

Les processus comme la pulvérisation cathodique (sputtering) et l'évaporation fonctionnent généralement à des températures plus basses. Cela ouvre un éventail plus large de substrats possibles, y compris de nombreux plastiques et polymères qui seraient détruits par des méthodes à haute chaleur.

La contrainte haute température du CVD

De nombreux processus CVD nécessitent des températures dépassant plusieurs centaines, voire un millier de degrés Celsius. Cela disqualifie immédiatement la plupart des polymères et de nombreux métaux à bas point de fusion, limitant le choix aux matériaux thermiquement robustes comme le silicium, le quartz ou les céramiques.

L'adhérence n'est jamais garantie

Le simple fait de placer un matériau dans une chambre de dépôt n'assure pas que le film adhérera. Un nettoyage et une préparation appropriés de la surface sont essentiels. Dans certains cas, une fine « couche d'adhérence » d'un matériau comme le titane ou le chrome doit être déposée en premier pour servir de colle entre le substrat et le film fonctionnel.

Sélectionner le bon substrat pour votre objectif

Votre objectif final dicte votre matériau de départ.

- Si votre objectif principal est la microélectronique : Votre choix sera presque toujours un wafer de silicium de haute pureté pour sa structure cristalline parfaite et sa compatibilité avec les processus de fabrication.

- Si votre objectif principal est un revêtement optique : Vous utiliserez un verre, un quartz ou une silice fondue de haute qualité avec une surface exceptionnellement lisse.

- Si votre objectif principal est un dispositif flexible : Vous devez sélectionner un substrat polymère comme le PET ou le polyimide et utiliser un processus de dépôt à basse température.

- Si votre objectif principal est l'amélioration de surface industrielle : Le substrat est le composant que vous devez améliorer, souvent une pièce métallique ou céramique, et le processus de dépôt est choisi pour être compatible avec celui-ci.

En fin de compte, le substrat n'est pas une réflexion après coup, mais la première décision stratégique dans toute application de couche mince réussie.

Tableau récapitulatif :

| Type de substrat | Applications principales | Caractéristiques clés |

|---|---|---|

| Wafers de silicium | Microélectronique | Haute pureté, monocristallin |

| Verre/Quartz | Revêtements optiques | Transparent, surface lisse |

| Plastiques (PET, Polyimide) | Électronique flexible | Flexible, faible stabilité thermique |

| Métaux et Céramiques | Revêtements industriels | Durable, haute résistance thermique |

Prêt à sélectionner le substrat parfait pour votre projet de couche mince ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt. Que vous travailliez avec des wafers de silicium, du verre ou des polymères spécialisés, notre expertise garantit que vous disposez de la bonne fondation pour réussir. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment nous pouvons soutenir les applications de couches minces de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Substrat de plaquette de verre de fenêtre optique Plaque de quartz JGS1 JGS2 JGS3

- Substrat de cristal de fluorure de magnésium MgF2 pour applications optiques

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées