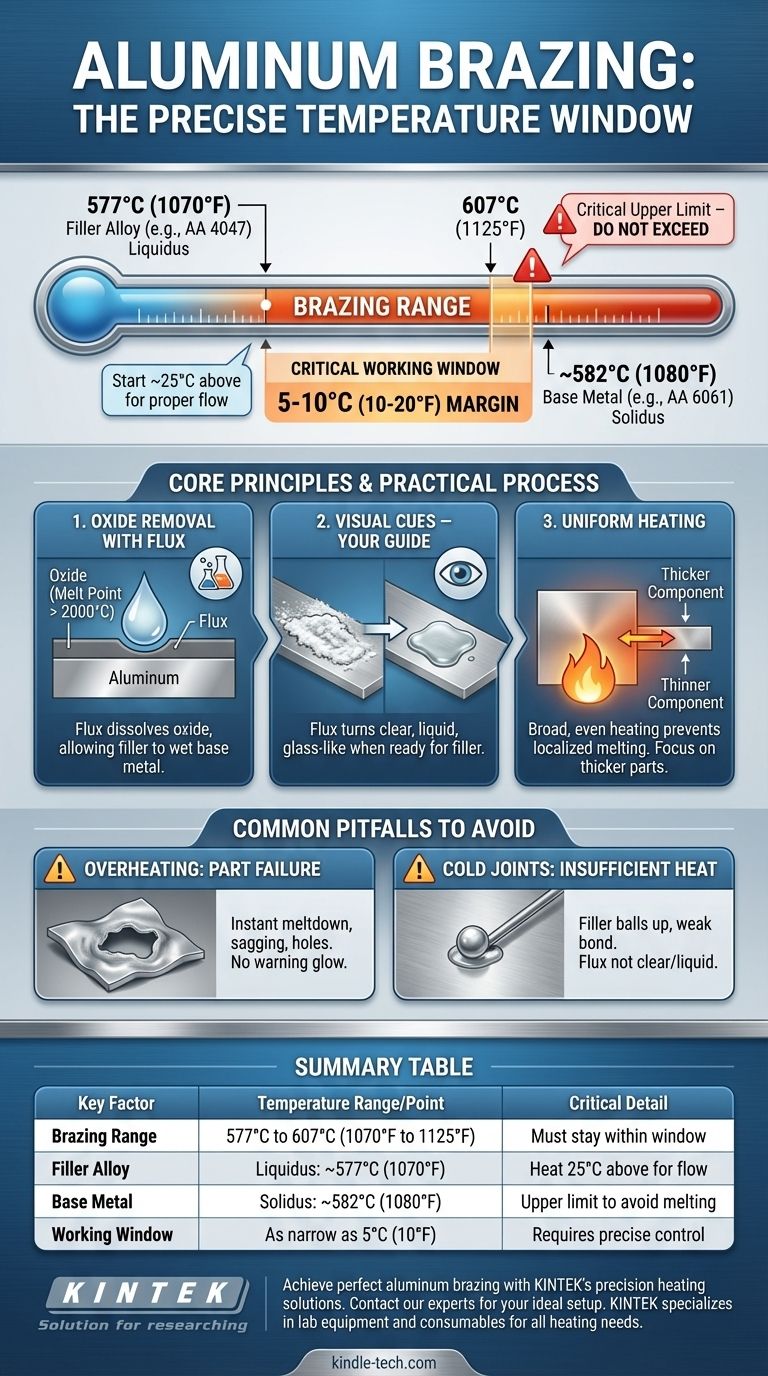

Pour la plupart des applications courantes, l'aluminium est brasé entre 577°C et 607°C (1070°F et 1125°F). Ce n'est pas un chiffre unique et fixe, mais une plage de travail précise. La température exacte est déterminée par l'alliage d'apport spécifique utilisé, et elle doit être suffisamment élevée pour faire fondre cet apport, mais en toute sécurité en dessous du point de fusion des pièces d'aluminium que vous assemblez.

Le succès du brasage de l'aluminium dépend moins d'un chiffre magique unique que de la gestion d'une fenêtre de température extrêmement étroite. L'objectif est de faire fondre l'alliage d'apport afin qu'il puisse s'écouler dans le joint sans faire fondre accidentellement le métal de base — une différence qui peut être aussi minime que 10°C (20°F).

Le principe fondamental : Métal d'apport vs. Métal de base

Pour braser l'aluminium correctement, vous devez comprendre la relation entre le métal d'apport qui forme le joint et le métal de base des pièces elles-mêmes.

Le rôle de l'alliage d'apport

La température de brasage est entièrement dictée par l'alliage d'apport (également appelé baguette ou fil de brasage). Chaque alliage a une température de liquidus, le point auquel il devient entièrement liquide.

Une règle fondamentale est de chauffer l'assemblage à au moins 25°C (50°F) au-dessus de la température de liquidus de l'alliage d'apport. Cela garantit que l'apport s'écoule facilement dans le joint par capillarité.

Un apport très courant pour l'aluminium est l'AA 4047 (un alliage aluminium-silicium), qui a un liquidus d'environ 577°C (1070°F). C'est pourquoi l'extrémité inférieure de la plage de brasage commence souvent ici.

La contrainte du métal de base

La limite supérieure de votre fenêtre de température est définie par le point de fusion de l'aluminium de base que vous assemblez. Vous devez rester en toute sécurité en dessous de cette température pour éviter une défaillance catastrophique.

Par exemple, un alliage structurel courant comme l'AA 6061 commence à fondre (sa température de solidus) autour de 582°C (1080°F).

La fenêtre de température critique

Lorsque vous comparez les chiffres, le défi devient clair.

Vous devez être plus chaud que le liquidus de l'apport (~577°C) mais plus froid que le solidus du métal de base (~582°C). Cela vous donne une fenêtre de travail de seulement quelques degrés. Cette marge extrêmement étroite est le facteur le plus critique du brasage de l'aluminium.

Comprendre le processus pratique

Atteindre la bonne température n'est qu'une partie de la solution. Le processus lui-même comporte des étapes critiques nécessaires au succès.

Élimination de la couche d'oxyde avec le flux

L'aluminium forme instantanément une couche d'oxyde d'aluminium dure et transparente. Cet oxyde a un point de fusion de plus de 2000°C (3600°F) et empêchera le métal d'apport de se lier à l'aluminium en dessous.

Cette couche doit être éliminée à l'aide de flux. Les flux de brasage pour l'aluminium sont des composés chimiques qui deviennent actifs aux températures de brasage, dissolvant agressivement la couche d'oxyde et permettant au métal d'apport fondu de mouiller le métal de base.

Les indices visuels sont votre meilleur guide

Les thermomètres et les crayons de température peuvent être utiles, mais l'indicateur le plus fiable est le flux lui-même. Lorsque l'assemblage atteint la bonne température de brasage, le flux blanc et croûteux se transforme en une couche claire, liquide et vitreuse.

Voir cette action de "mouillage" du flux est le signal que la pièce est prête à accepter le métal d'apport.

L'importance d'un chauffage uniforme

Parce que la fenêtre de température est si étroite, un chauffage inégal est une cause principale de défaillance. Si vous chauffez un point trop rapidement, cette zone fondra avant que le reste du joint ne soit suffisamment chaud pour accepter l'apport.

Chauffez toujours l'assemblage de manière large et uniforme. Si vous assemblez des pièces d'épaisseurs différentes, concentrez la chaleur sur le composant le plus épais et laissez-le conduire la chaleur au plus fin.

Pièges courants à éviter

Comprendre les risques est essentiel pour les prévenir. Le brasage de l'aluminium ne pardonne pas les erreurs.

Piège : Surchauffe et défaillance de la pièce

C'est la défaillance la plus courante et la plus spectaculaire. Même quelques secondes de chaleur excessive peuvent provoquer la formation d'un trou ou l'affaissement et l'effondrement de la pièce entière. L'aluminium ne donne presque aucun avertissement visuel (comme un rougeoiement) avant de fondre.

Piège : Chauffage insuffisant et joints "froids"

Si le métal de base n'est pas suffisamment chaud, l'alliage d'apport ne s'écoulera pas par capillarité. Il "s'agglomérera" à la surface, créant un lien faible et grumeleux sans intégrité structurelle. Ceci est souvent causé par l'application de la baguette d'apport avant que le flux ne soit devenu clair et liquide.

Piège : Application incorrecte du flux

Utiliser trop peu de flux entraînera un nettoyage incomplet de la couche d'oxyde, provoquant des vides et des points faibles dans le joint. La plupart des flux de brasage pour l'aluminium sont corrosifs, il est donc essentiel de nettoyer soigneusement la pièce avec de l'eau chaude et une brosse après le brasage pour éviter toute corrosion future.

Faire le bon choix pour votre objectif

Votre approche doit être guidée par votre application spécifique et votre niveau d'expérience.

- Si votre objectif principal est d'apprendre le processus : Entraînez-vous sur des chutes du même alliage d'aluminium. Utilisez une baguette de brasage pré-fluxée pour simplifier le processus et concentrez-vous sur l'observation du moment où le flux devient clair et où l'apport commence à s'écouler.

- Si votre objectif principal est d'assembler des épaisseurs différentes : Concentrez votre source de chaleur sur la pièce la plus épaisse. L'objectif est que toute la zone du joint atteigne la température de brasage au même moment.

- Si votre objectif principal est une résistance maximale du joint : Assurez-vous que vos pièces sont parfaitement propres avant d'appliquer le flux. Un joint propre et bien ajusté permet à l'action capillaire de fonctionner efficacement, tirant l'apport profondément dans le joint pour une liaison complète.

En fin de compte, le brasage réussi de l'aluminium est une compétence de gestion de la chaleur, où vous apprenez à faire confiance aux indices visuels du flux plus qu'à une lecture de température.

Tableau récapitulatif :

| Facteur clé | Plage/Point de température | Détail critique |

|---|---|---|

| Plage de brasage | 577°C à 607°C (1070°F à 1125°F) | Doit rester dans cette fenêtre |

| Alliage d'apport (ex. AA 4047) | Liquidus : ~577°C (1070°F) | Chauffer à 25°C au-dessus pour un bon écoulement |

| Métal de base (ex. AA 6061) | Solidus : ~582°C (1080°F) | Limite supérieure critique pour éviter la fusion |

| Fenêtre de travail | Aussi étroite que 5°C (10°F) | Nécessite un contrôle précis de la température |

Obtenez des résultats de brasage d'aluminium parfaits avec les solutions de chauffage de précision de KINTEK. Que vous travailliez en R&D, en fabrication ou en réparation, nos fours de laboratoire et équipements de contrôle de la température fournissent la chaleur uniforme et la précision nécessaires pour maîtriser ce processus délicat. Ne laissez pas une fenêtre de température étroite compromettre vos joints — contactez nos experts dès aujourd'hui pour trouver la configuration de brasage idéale pour vos alliages d'aluminium spécifiques et vos exigences d'application. KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, répondant à tous vos besoins de chauffage en laboratoire.

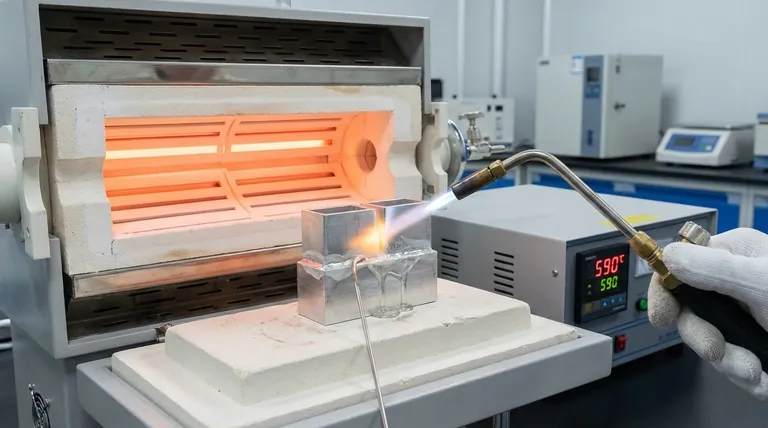

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Quels facteurs influencent la conception générale d'un four tubulaire ? Adaptez votre procédé au système parfait

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère