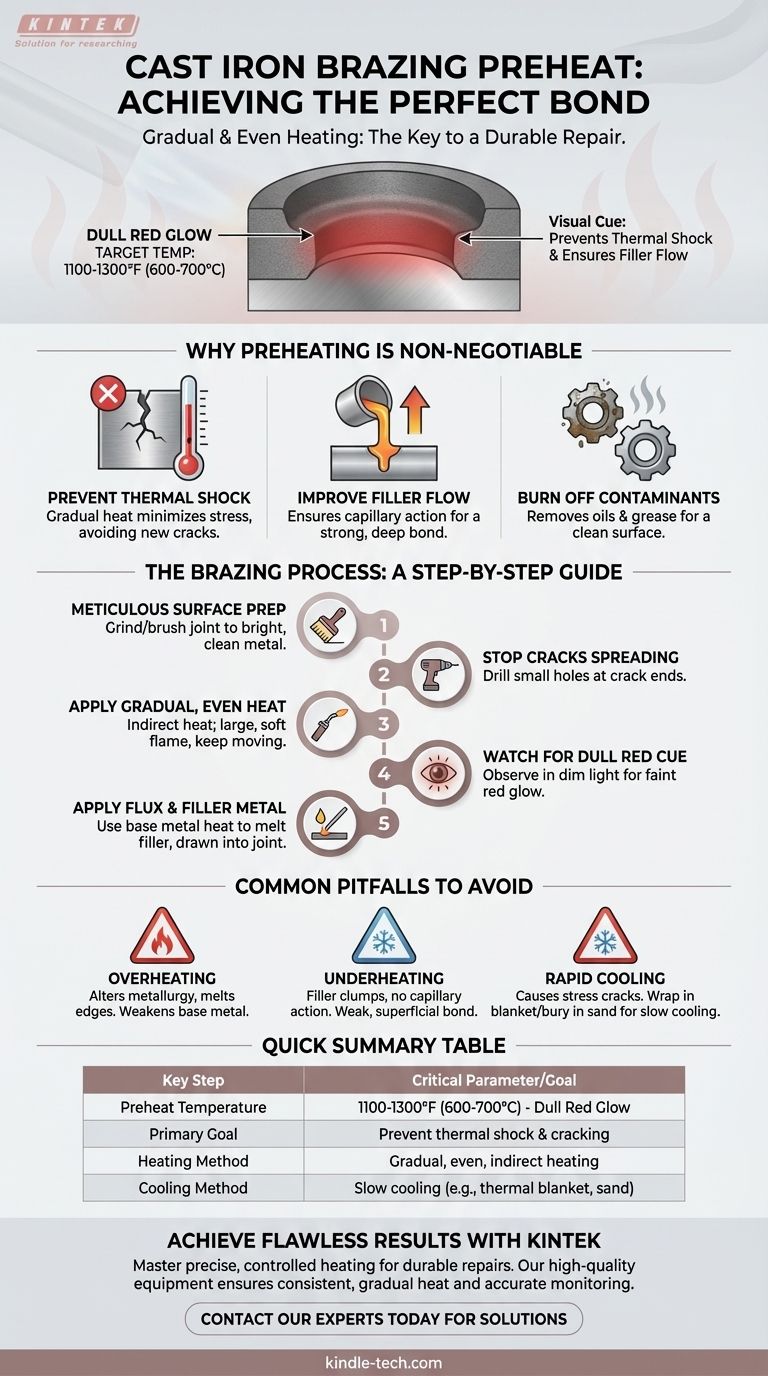

Pour braser la fonte, vous devez préchauffer le métal progressivement et uniformément jusqu'à ce qu'il atteigne une couleur rouge terne. Cet indicateur visuel signifie que le métal de base est à la plage de température correcte, généralement autour de 1100-1300°F (600-700°C), ce qui est nécessaire pour éviter le choc thermique et garantir que le métal d'apport de brasage s'écoule correctement.

La température de préchauffage spécifique est moins importante que les principes qui la sous-tendent. Un brasage réussi de la fonte dépend d'un processus global : nettoyage méticuleux, chauffage progressif pour réduire les contraintes et refroidissement contrôlé pour empêcher le métal cassant de se fissurer.

Pourquoi le préchauffage est non négociable pour la fonte

Le préchauffage ne consiste pas seulement à chauffer le métal ; c'est une étape critique pour gérer les propriétés inhérentes de la fonte. Sauter cette étape ou mal l'exécuter est la raison la plus fréquente d'un échec de réparation.

Prévention du choc thermique

La fonte est cassante et présente une faible ductilité. L'application d'une chaleur intense et localisée d'un chalumeau sur de la fonte froide crée une contrainte interne massive, qui provoquera presque certainement de nouvelles fissures. Un préchauffage lent et uniforme minimise cette différence de température.

Amélioration de l'écoulement du métal d'apport

Le brasage repose sur l'action capillaire, où le métal d'apport en fusion est aspiré dans le joint ajusté. Le préchauffage du métal de base garantit que le métal d'apport reste en fusion et s'écoule librement dans tout le joint au lieu de se solidifier au contact d'une surface froide.

Élimination des contaminants par combustion

Au cours de sa durée de vie, la fonte absorbe des contaminants comme l'huile et la graisse dans sa structure poreuse. Le processus de préchauffage aide à brûler ces impuretés, ce qui est essentiel pour obtenir une surface propre à laquelle le métal d'apport peut adhérer correctement.

Le processus de brasage : un guide étape par étape

Atteindre la bonne température n'est qu'une partie d'un processus en plusieurs étapes. Chaque étape est essentielle pour une liaison solide et durable.

Étape 1 : Préparation méticuleuse de la surface

Le métal de base doit être impeccablement propre. Toute rouille, peinture, huile ou graisse empêchera le métal d'apport de mouiller la surface et de créer une liaison solide. Meulez ou brossez la zone du joint jusqu'à ce que le métal soit brillant et propre.

Étape 2 : Empêcher la propagation des fissures

Si vous réparez une fissure, vous devez l'empêcher de se propager davantage pendant le cycle de chauffage et de refroidissement. Percez un petit trou à chaque extrémité visible de la fissure pour répartir la contrainte et créer un point d'arrêt définitif.

Étape 3 : Appliquer une chaleur progressive et uniforme

Commencez par chauffer la zone autour du joint, et non le joint lui-même. Utilisez une flamme large et douce et gardez le chalumeau en mouvement constant pour répartir la chaleur uniformément. Ce préchauffage progressif et indirect est essentiel pour éviter le choc thermique.

Étape 4 : Surveiller le repère « rouge terne »

Lorsque vous chauffez la pièce moulée, observez la couleur dans un endroit faiblement éclairé. Vous recherchez une lueur rouge faible et terne. Cela indique que vous avez atteint la température appropriée pour le brasage.

Étape 5 : Appliquer le fondant et le métal d'apport

Une fois préchauffé, appliquez le fondant de brasage sur le joint. Le fondant nettoiera la surface et la protégera de l'oxydation. Ensuite, approchez la baguette de brasage du joint et utilisez la chaleur du métal de base — et non la flamme directe — pour faire fondre le métal d'apport, lui permettant d'être aspiré profondément dans la fissure ou le joint.

Pièges courants à éviter

Comprendre les risques est tout aussi important que de connaître les étapes. Une mauvaise gestion des propriétés thermiques de la fonte entraînera un échec.

Le danger de la surchauffe

Chauffer la fonte au-delà du rouge terne ou rouge cerise peut commencer à altérer ses propriétés métallurgiques ou même faire fondre les bords vifs du joint. Cela peut affaiblir le métal de base et compromettre la réparation.

La conséquence du sous-chauffage

Si la fonte n'est pas assez chaude, le métal d'apport ne s'écoulera pas correctement. Il aura tendance à s'agglomérer à la surface, créant une liaison superficielle et faible qui manque de la résistance d'un véritable joint brasé.

L'erreur critique du refroidissement rapide

Tout comme la fonte doit être chauffée lentement, elle doit être refroidie lentement. Une fois le brasage terminé, enveloppez la pièce moulée dans une couverture thermique ou enterrez-la dans du sable sec. Cela lui permet de refroidir sur plusieurs heures, empêchant la formation de fissures de contrainte.

Application à votre projet

Votre approche doit être dictée par la nature de la réparation.

- Si votre objectif principal est de réparer une pièce fissurée (par exemple, un collecteur d'échappement) : Vos principales préoccupations sont d'empêcher la fissure de s'agrandir et de gérer les contraintes thermiques. Concentrez-vous sur les trous d'arrêt de fissure et un chauffage et un refroidissement extrêmement lents et uniformes.

- Si votre objectif principal est de joindre deux pièces séparées : Le succès dépend de l'action capillaire. Assurez un ajustement serré et propre entre les pièces et préchauffez les deux pièces uniformément afin que le métal d'apport soit aspiré uniformément dans le joint.

En fin de compte, maîtriser le processus de gestion thermique contrôlée est la véritable clé d'une réparation de fonte durable et fiable.

Tableau récapitulatif :

| Étape clé | Paramètre critique / Objectif |

|---|---|

| Température de préchauffage | 1100-1300°F (600-700°C) - Lueur rouge terne |

| Objectif principal | Prévenir le choc thermique et les fissures |

| Méthode de chauffage | Chauffage progressif, uniforme et indirect |

| Méthode de refroidissement | Refroidissement lent (ex. : couverture thermique, sable) |

Obtenez des résultats de brasage impeccables avec l'équipement adéquat

Maîtriser le chauffage précis et contrôlé requis pour le brasage de la fonte est essentiel pour une réparation durable. KINTEK est spécialisée dans les équipements de laboratoire et d'atelier de haute qualité, y compris des systèmes de chauffage fiables et des outils de surveillance de la température qui peuvent vous aider à obtenir le préchauffage parfait à chaque fois.

Laissez-nous soutenir votre travail de précision :

- Assurer une chaleur constante : Notre équipement aide à maintenir le chauffage uniforme et progressif essentiel pour prévenir les fissures de la fonte.

- Surveiller avec précision : Atteignez la bonne plage de température « rouge terne » en toute confiance.

- Améliorer votre processus : Obtenez des résultats durables de qualité professionnelle sur chaque projet.

Prêt à améliorer votre processus de brasage ? Contactez nos experts dès aujourd'hui pour trouver la solution idéale pour les besoins de votre atelier.

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quel matériau pour les tubes de four ? Choisir le bon matériau pour un succès à haute température

- À quoi sert un four tubulaire ? Obtenez un traitement thermique précis et contrôlé