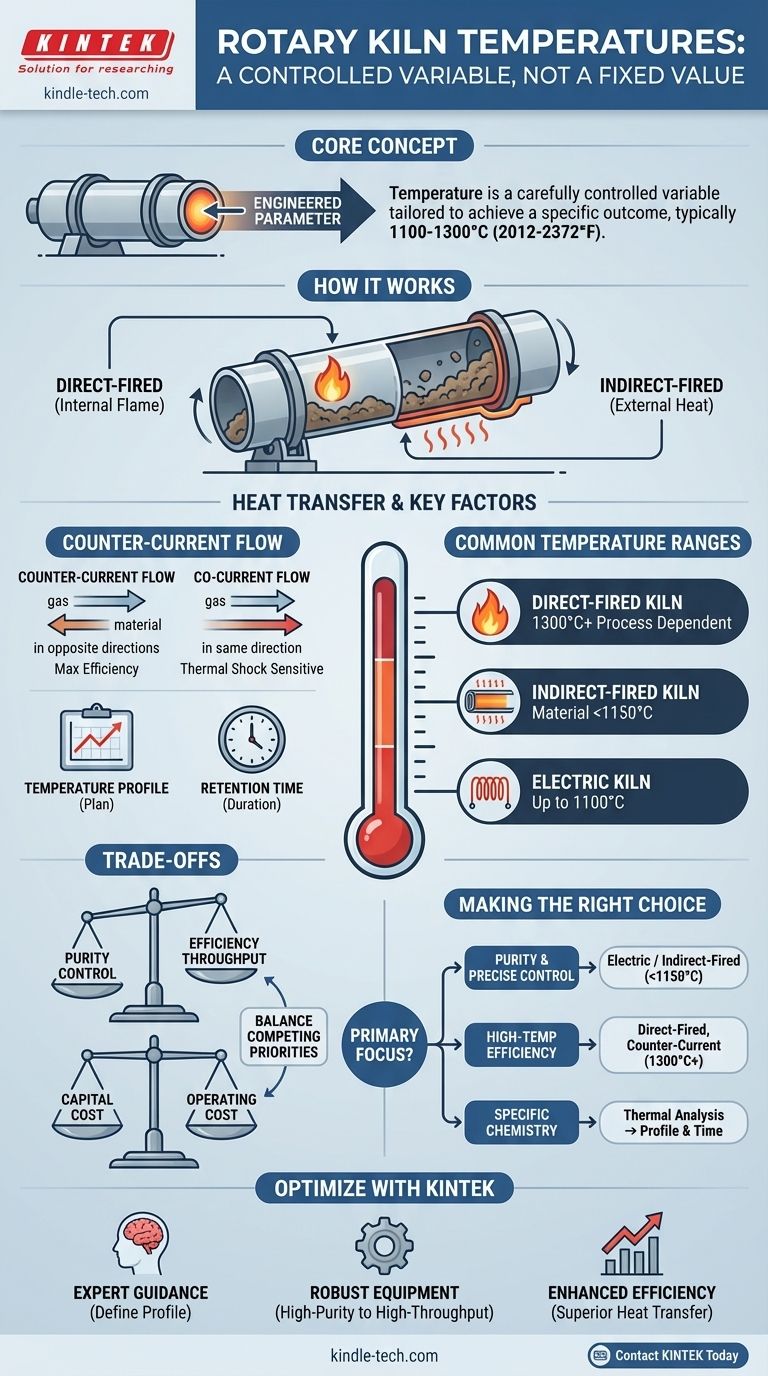

En pratique, la température de fonctionnement d'un four rotatif n'est pas une valeur unique mais une variable hautement contrôlée, adaptée à un processus industriel spécifique. Bien que de nombreuses applications fonctionnent dans la plage de 1100 °C à 1300 °C (2012 °F à 2372 °F), la température exacte dépend entièrement du matériau traité et du changement chimique ou physique souhaité.

Le concept fondamental à comprendre est qu'un four rotatif est un outil de traitement thermique. Sa température n'est pas une spécification fixe de la machine elle-même, mais plutôt un paramètre soigneusement conçu pour atteindre un résultat spécifique pour un matériau spécifique.

Comment fonctionne un four rotatif

Un four rotatif est fondamentalement un grand cylindre rotatif incliné. Cette conception garantit qu'au fur et à mesure que le four tourne, le matériau solide à l'intérieur culbute et se mélange, assurant une exposition uniforme à la chaleur à mesure qu'il se déplace progressivement du point d'entrée supérieur vers la sortie inférieure.

Le rôle de la source de chaleur

La méthode de chauffage est un facteur primordial influençant les capacités du four. Il existe deux approches principales.

Les fours à chauffage direct introduisent une flamme ou des gaz chauds directement dans le cylindre pour entrer en contact avec le matériau. Cette méthode est courante pour les processus qui nécessitent des températures extrêmement élevées.

Les fours à chauffage indirect, y compris les modèles électriques, chauffent la coque du four de l'extérieur. La chaleur est ensuite transférée à travers la paroi vers le matériau à l'intérieur. Cela offre une atmosphère plus contrôlée, exempte de sous-produits de combustion.

Flux de matière et transfert de chaleur

La direction du flux de gaz chauds par rapport au matériau est essentielle pour l'efficacité thermique.

Dans un système à contre-courant, les gaz chauds s'écoulent dans la direction opposée à celle du matériau. C'est très efficace, car les gaz les plus chauds rencontrent le matériau le plus traité, assurant un transfert de chaleur maximal avant la sortie du matériau.

Dans un système à co-courant, les gaz et le matériau se déplacent dans la même direction. C'est moins courant mais peut être utile pour les matériaux sensibles aux chocs thermiques.

Profils de température et temps de rétention

Atteindre une température maximale n'est qu'une partie du processus. Le four est programmé avec un profil de température spécifique – un plan de la façon dont la température du matériau doit changer au fil du temps.

Ceci est combiné avec le temps de rétention, la durée pendant laquelle le matériau reste à l'intérieur du four. Ces deux facteurs sont précisément contrôlés pour garantir que la réaction chimique ou le changement physique souhaité est entièrement achevé.

Plages de températures courantes par type

Bien que dépendant du processus, les différents types de fours sont généralement adaptés à certaines tranches de température.

Fours indirects et électriques

Ces fours sont idéaux pour les processus nécessitant une grande pureté et un contrôle précis, tels que les réactions chimiques spécialisées ou la calcination.

Un four rotatif électrique peut généralement atteindre jusqu'à 1100 °C (2012 °F).

Un four rotatif à chauffage indirect peut atteindre des températures de tube de four de 1200-1300 °C (2192-2372 °F), ce qui entraîne des températures de matériau juste en dessous, souvent inférieures à 1150 °C (2102 °F).

Fours à chauffage direct

Ces bêtes de somme sont utilisées pour les processus industriels à grande échelle comme la fabrication de ciment ou l'incinération de déchets, où l'atteinte des températures les plus élevées possibles est l'objectif principal. Les températures sont dictées par les besoins de la réaction, qui peuvent souvent dépasser les plages des fours indirects.

Comprendre les compromis

Le choix d'un four et d'un profil de température implique d'équilibrer des priorités concurrentes.

Pureté vs. Efficacité thermique

Le chauffage direct est très économe en énergie mais risque de contaminer le produit avec des sous-produits de combustion. Le chauffage indirect protège la pureté du produit mais est limité par la capacité de transfert de chaleur du matériau de la coque du four.

Contrôle vs. Débit

L'obtention d'un profil de température précis et d'un long temps de rétention nécessite souvent une rotation plus lente et un débit d'alimentation réduit. Cela améliore le contrôle du processus au détriment du débit global de matière.

Coût d'investissement vs. Coût d'exploitation

Les fours électriques peuvent offrir le meilleur contrôle mais peuvent avoir des coûts d'exploitation plus élevés en fonction des prix de l'électricité. Les grands fours à chauffage direct sont des investissements en capital massifs mais sont souvent la solution la plus efficace pour le traitement à haut volume et à haute température.

Faire le bon choix pour votre objectif

La température idéale est déterminée par les exigences de transformation spécifiques de votre matériau.

- Si votre objectif principal est la pureté du processus et un contrôle précis de la température : Un four électrique ou à chauffage indirect fonctionnant jusqu'à 1150 °C est votre meilleur choix.

- Si votre objectif principal est d'atteindre efficacement une réaction à haute température : Un four à chauffage direct, à contre-courant, est la norme de l'industrie pour atteindre les températures nécessaires aux processus comme la formation de clinker.

- Si votre objectif principal est une transformation chimique spécifique (par exemple, oxydation ou réduction) : Vous devez travailler à partir d'une analyse thermique de votre matériau pour définir le profil de température exact et le temps de rétention nécessaires.

En fin de compte, la température du four est un outil conçu pour servir la chimie spécifique de votre matériau.

Tableau récapitulatif :

| Type de four | Température maximale typique | Applications clés |

|---|---|---|

| Four rotatif électrique | Jusqu'à 1100°C (2012°F) | Réactions chimiques de haute pureté, calcination précise |

| Four à chauffage indirect | 1200-1300°C (Temp. du tube) | Traitement sous atmosphère contrôlée, températures de matériau <1150°C |

| Four à chauffage direct | 1300°C+ (selon le processus) | Production de ciment, incinération de déchets, processus à haut débit |

Optimisez votre traitement thermique avec KINTEK

Le choix du four rotatif et du profil de température appropriés est essentiel pour la qualité de votre produit et l'efficacité de votre processus. Que votre priorité soit une pureté extrême, une température maximale ou un contrôle précis, l'expertise de KINTEK en équipements de laboratoire et industriels peut vous guider vers la solution idéale.

Nous fournissons :

- Conseils d'experts : Notre équipe vous aide à définir le profil de température exact et le temps de rétention pour la transformation spécifique de votre matériau.

- Équipement robuste : Des fours électriques de haute pureté aux systèmes à chauffage direct à haut débit, nous avons les outils adaptés à votre application.

- Efficacité améliorée : Obtenez un transfert de chaleur et un contrôle de processus supérieurs pour améliorer vos résultats.

Prêt à concevoir le processus thermique parfait pour vos matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment nos équipements spécialisés peuvent répondre à vos besoins de laboratoire et de production.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température