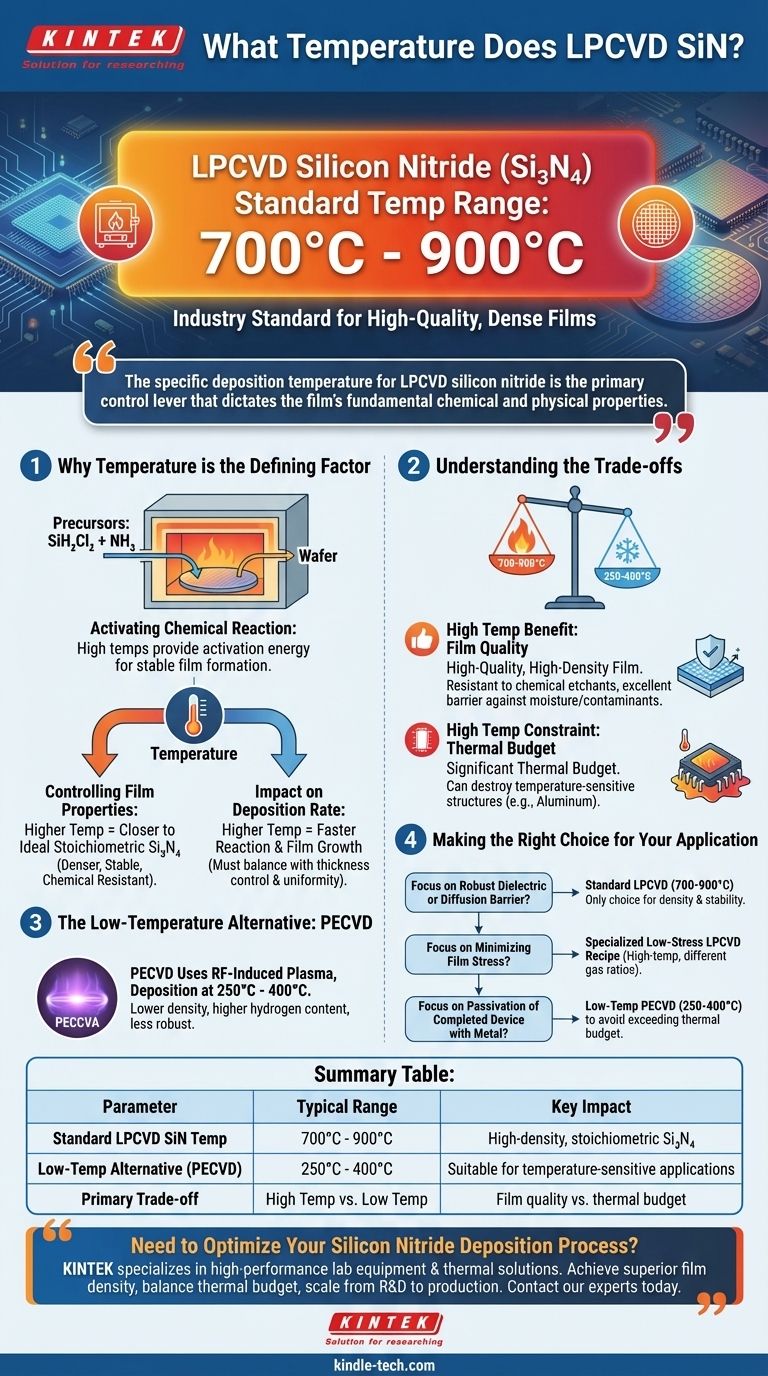

Dans le contexte de la fabrication de semi-conducteurs, le dépôt en phase vapeur chimique à basse pression (LPCVD) de nitrure de silicium stœchiométrique standard (Si₃N₄) est généralement effectué dans une plage de haute température allant de 700°C à 900°C. Bien que certains procédés spécialisés ou matériaux alternatifs existent à différentes températures, cette plage est la norme de l'industrie pour créer les films denses et de haute qualité requis pour la plupart des applications électroniques.

La température de dépôt spécifique pour le nitrure de silicium LPCVD n'est pas seulement un réglage de procédé ; c'est le levier de contrôle principal qui dicte les propriétés chimiques et physiques fondamentales du film, y compris sa densité, sa contrainte et sa résistance chimique.

Pourquoi la température est le facteur déterminant dans le SiN LPCVD

Le succès du LPCVD repose sur la fourniture d'une énergie thermique suffisante pour entraîner une réaction chimique spécifique à la surface de la plaquette. Pour le nitrure de silicium, ce processus est précis et hautement dépendant de la température.

Activation de la réaction chimique

Le nitrure de silicium LPCVD est le plus souvent formé à partir de la réaction de dichlorosilane (SiH₂Cl₂) et d'ammoniac (NH₃). Les températures élevées à l'intérieur du four fournissent l'énergie d'activation nécessaire pour rompre les liaisons chimiques de ces gaz précurseurs, permettant aux atomes de silicium et d'azote de se déposer et de former un film solide et stable sur le substrat.

Sans chaleur suffisante, cette réaction ne se produirait pas efficacement, ce qui entraînerait une croissance de film médiocre ou inexistante.

Contrôle des propriétés du film

La température influence directement les caractéristiques finales du film. Des températures plus élevées donnent généralement un film plus proche du rapport stœchiométrique idéal de Si₃N₄.

Il en résulte un film plus dense et plus stable avec des propriétés supérieures, telles qu'un taux de gravure humide plus faible et une meilleure performance en tant qu'isolant électrique ou barrière de diffusion.

Impact sur le taux de dépôt et l'uniformité

Bien que la pression soit le principal facteur d'uniformité sur une plaquette (le « LP » dans LPCVD), la température régit le taux de dépôt. Dans la fenêtre opérationnelle, une température plus élevée augmente la vitesse de la réaction et donc la vitesse à laquelle le film se développe.

Les ingénieurs de procédé doivent équilibrer ce taux par rapport à la nécessité d'un contrôle précis de l'épaisseur et de la qualité du film.

Comprendre les compromis

Le choix d'une température de dépôt implique un compromis critique entre l'obtention de la plus haute qualité de film possible et le respect des limites thermiques du dispositif en cours de fabrication.

L'avantage de la haute température : Qualité du film

La plage de 700°C à 900°C est utilisée car elle produit un film de haute qualité et de haute densité. Ce film est très résistant aux agents de gravure chimique et sert d'excellente barrière contre la diffusion de l'humidité ou d'autres contaminants, ce qui est essentiel pour protéger les circuits sous-jacents.

La contrainte de la haute température : Budget thermique

Le principal inconvénient du LPCVD à haute température est le budget thermique important. De nombreux dispositifs semi-conducteurs avancés contiennent des structures ou des matériaux (comme la métallisation en aluminium) qui ne peuvent pas supporter de telles températures élevées.

Exposer un transistor terminé avec des contacts en aluminium à 800°C détruirait le dispositif. Pour cette raison, le nitrure LPCVD est souvent déposé tôt dans le flux de fabrication, avant l'ajout de matériaux sensibles à la température.

L'alternative à basse température : PECVD

Lorsqu'un procédé nécessite un dépôt de nitrure de silicium à une étape ultérieure, une méthode différente est utilisée : le dépôt chimique en phase vapeur assisté par plasma (PECVD).

Le PECVD utilise un plasma induit par RF pour fournir l'énergie nécessaire à la réaction, permettant au dépôt de se produire à des températures beaucoup plus basses, généralement 250°C à 400°C. Cependant, les films de nitrure PECVD sont généralement moins denses, contiennent plus d'hydrogène et sont moins robustes chimiquement que leurs homologues LPCVD à haute température.

Faire le bon choix pour votre application

Le choix de la méthode de dépôt et de la température est entièrement dicté par l'objectif du film et sa position dans la séquence de fabrication globale.

- Si votre objectif principal est un diélectrique robuste ou une barrière de diffusion : Le LPCVD standard à haute température (700-900°C) est le seul choix pour obtenir la densité et la stabilité chimique requises.

- Si votre objectif principal est de minimiser la contrainte du film pour les MEMS ou les couches épaisses : Une recette LPCVD spécialisée à faible contrainte est nécessaire, qui fonctionne toujours dans une fenêtre de haute température mais utilise des rapports de gaz différents.

- Si votre objectif principal est de déposer une couche de passivation sur un dispositif terminé avec du métal : Vous devez utiliser une alternative à plus basse température comme le PECVD pour éviter de dépasser le budget thermique des composants sous-jacents.

En fin de compte, comprendre la relation entre la température et les propriétés du film vous permet de sélectionner le procédé qui répond à votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Paramètre | Plage typique | Impact clé |

|---|---|---|

| Température standard du SiN LPCVD | 700°C - 900°C | Produit des films Si₃N₄ stœchiométriques et de haute densité |

| Alternative à basse température (PECVD) | 250°C - 400°C | Convient aux applications sensibles à la température |

| Compromis principal | Haute Temp (LPCVD) vs. Basse Temp (PECVD) | Qualité du film par rapport aux contraintes du budget thermique |

Besoin d'optimiser votre procédé de dépôt de nitrure de silicium ?

Choisir la bonne température de dépôt est essentiel pour obtenir les propriétés de film souhaitées dans votre application de semi-conducteur ou de MEMS. KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance et de consommables adaptés aux besoins précis de traitement thermique de votre laboratoire.

Notre expertise en systèmes LPCVD et en solutions thermiques peut vous aider à :

- Atteindre une densité de film et une résistance chimique supérieures

- Équilibrer les contraintes du budget thermique avec les exigences de performance

- Faire passer votre procédé de la R&D à la production

Discutons des exigences spécifiques de votre application. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation