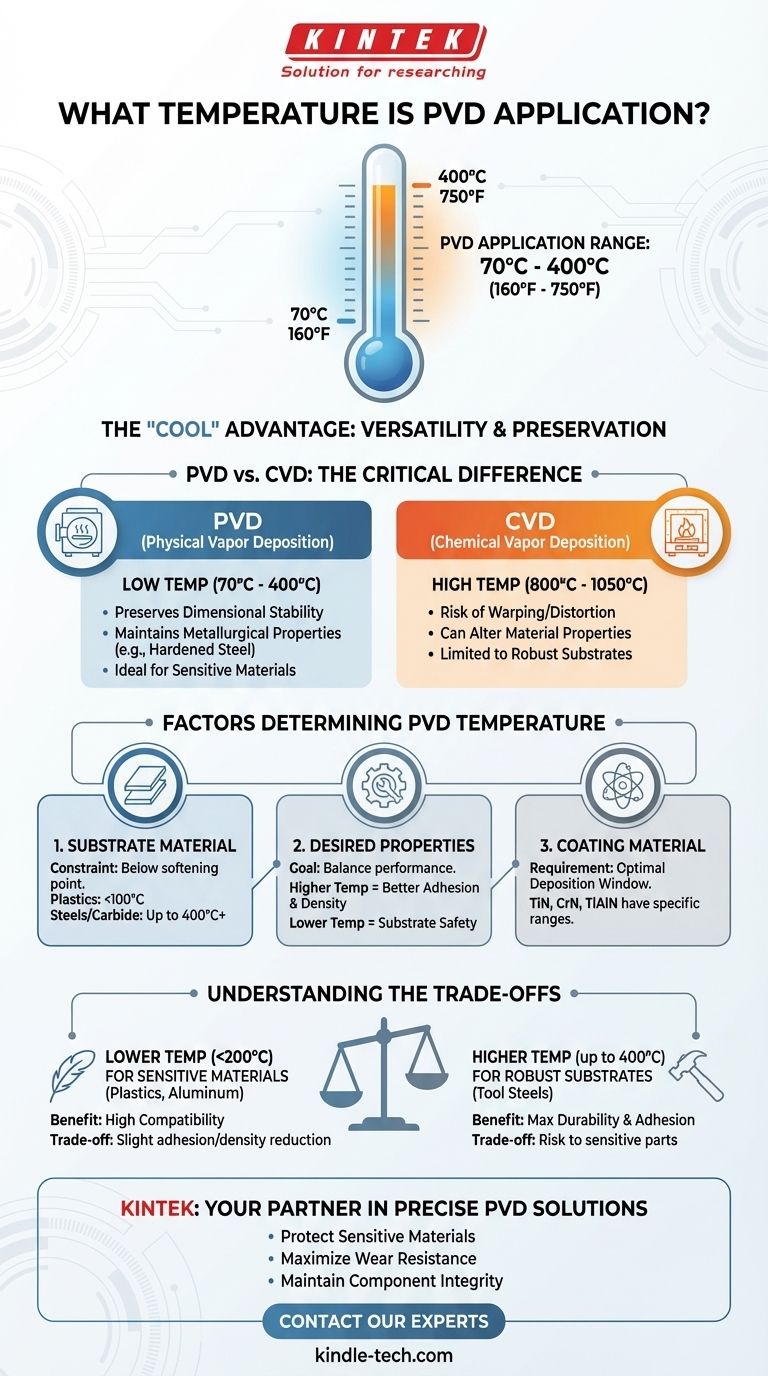

Dans les procédés de dépôt physique en phase vapeur (PVD), la température d'application varie généralement de 70°C à 400°C (environ 160°F à 750°F). Ce profil de température relativement bas est une caractéristique déterminante du PVD, lui permettant d'être utilisé sur une vaste gamme de matériaux, des aciers trempés aux plastiques sensibles à la température, sans endommager la pièce sous-jacente.

Le point clé à retenir n'est pas une température unique, mais la polyvalence du procédé PVD. Sa nature « froide », par rapport à d'autres méthodes de revêtement, est précisément ce qui en fait une solution puissante pour améliorer les composants sans altérer leurs propriétés matérielles fondamentales.

Pourquoi le PVD est-il un procédé « à basse température » ?

Le terme « basse température » n'a de sens qu'en comparaison. Dans le monde des revêtements avancés, le PVD se distingue par sa capacité à fonctionner bien en dessous des limites thermiques critiques de la plupart des matériaux d'ingénierie.

Le contexte critique : PVD contre CVD

La principale alternative au PVD est le dépôt chimique en phase vapeur (CVD). Les procédés CVD nécessitent généralement des températures extrêmement élevées, souvent entre 800°C et 1050°C (1475°F à 1925°F).

Cette différence fondamentale est cruciale. Le PVD dépose un matériau de revêtement solide sous vide, tandis que le CVD repose sur des réactions chimiques à la surface du substrat à haute température.

Préservation de l'intégrité du substrat

Fonctionner à des températures plus basses confère au PVD un avantage significatif. Il assure la stabilité dimensionnelle du composant, empêchant le gauchissement ou la déformation qui peuvent survenir à haute température.

De plus, il préserve les propriétés métallurgiques du substrat. Par exemple, les aciers à outils traités thermiquement conservent leur dureté et leur revenu soigneusement conçus, qui seraient détruits par les températures extrêmes d'un procédé CVD.

Facteurs déterminant la température du procédé PVD

La température spécifique utilisée n'est pas arbitraire ; c'est un paramètre soigneusement contrôlé adapté à l'application. Plusieurs facteurs dictent la température optimale pour un travail donné.

Le matériau du substrat

C'est la contrainte la plus critique. La température du procédé doit rester en dessous du point où le matériau du substrat commence à ramollir, à recuire ou à se déformer.

- Les plastiques nécessitent les températures les plus basses, souvent inférieures à 100°C.

- Les aciers trempés et le carbure peuvent tolérer l'extrémité supérieure de la plage PVD, jusqu'à 400°C ou plus, ce qui contribue à favoriser une meilleure adhérence du revêtement.

Les propriétés de revêtement souhaitées

Des températures de dépôt plus élevées conduisent généralement à des revêtements plus denses et plus adhérents avec une résistance à l'usure supérieure. La chaleur fournit plus d'énergie aux atomes en dépôt, leur permettant de s'organiser en une structure cristalline plus idéale.

Un équilibre doit être trouvé entre l'obtention des meilleures propriétés de revêtement possibles et le respect des limites thermiques de la pièce elle-même.

Le matériau de revêtement spécifique

Différents matériaux de revêtement, tels que le nitrure de titane (TiN), le nitrure de chrome (CrN) ou le nitrure de titane et d'aluminium (TiAlN), possèdent des fenêtres de dépôt optimales différentes pour atteindre leurs caractéristiques de performance cibles. Le fournisseur de revêtement choisit la température pour optimiser ces propriétés.

Comprendre les compromis

Le choix d'une température de procédé implique de mettre en balance les objectifs de performance et les limitations matérielles. Il n'y a pas de température « idéale » unique, seulement la bonne température pour un objectif spécifique.

Températures plus basses pour les matériaux sensibles

L'avantage principal de l'utilisation de températures plus basses est la compatibilité. Cela ouvre la porte au revêtement de matériaux comme l'aluminium, le zinc et les polymères qui ne peuvent pas supporter les procédés à haute température.

Le compromis peut parfois être une légère réduction de l'adhérence ou de la densité du revêtement par rapport à ce qui pourrait être obtenu à des températures plus élevées sur un substrat plus robuste.

Températures plus élevées pour des performances maximales

Pour les substrats capables de supporter la chaleur (comme les aciers à outils), il est préférable d'utiliser l'extrémité supérieure de la plage de température PVD. L'énergie thermique accrue améliore la diffusion atomique à l'interface, créant une liaison plus solide entre le revêtement et le substrat.

Il en résulte une durabilité, une dureté et une résistance à l'usure maximales, ce qui est essentiel pour les applications exigeantes telles que les outils de coupe et les moules industriels.

Faire le bon choix pour votre application

La température du procédé est une variable ajustée pour obtenir un résultat spécifique. Pour déterminer ce qui convient à votre projet, considérez votre objectif principal.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (comme les plastiques ou l'aluminium trempé) : Un procédé PVD à basse température (généralement inférieur à 200°C) est nécessaire pour éviter d'endommager le substrat.

- Si votre objectif principal est une résistance maximale à l'usure sur un substrat robuste (comme l'acier ou le carbure) : Un procédé PVD à température plus élevée (par exemple, 350°C - 400°C) donnera la meilleure adhérence et structure de revêtement.

- Si vous revêtissez un composant avec une géométrie complexe ou des tolérances serrées : Un procédé PVD est idéal, car sa basse température empêche la distorsion que les méthodes à haute chaleur pourraient provoquer.

Comprendre le rôle de la température vous permet de travailler avec votre fournisseur de revêtement pour sélectionner un procédé qui améliore votre composant sans compromettre son intégrité fondamentale.

Tableau récapitulatif :

| Facteur | Influence de la température | Considération clé |

|---|---|---|

| Matériau du substrat | Détermine la température maximale de sécurité. | Les plastiques nécessitent <100°C ; les aciers trempés peuvent supporter jusqu'à 400°C. |

| Propriétés du revêtement | Des températures plus élevées améliorent l'adhérence et la densité. | Équilibre la performance avec les limites du substrat. |

| Matériau du revêtement | Différents matériaux ont des fenêtres de dépôt optimales. | TiN, CrN et TiAlN sont ajustés pour des résultats spécifiques. |

Besoin d'un revêtement PVD durable et précis qui ne compromettra pas l'intégrité de votre composant ?

Chez KINTEK, nous sommes spécialisés dans les solutions PVD à basse température pour les laboratoires et les fabricants. Que vous revêtiez des plastiques sensibles, des aciers à outils de précision ou des composants complexes, notre expertise garantit une adhérence et des performances optimales sans dommage thermique.

Nous vous aidons à :

- Protéger les matériaux sensibles grâce à nos procédés à basse température (<200°C).

- Maximiser la résistance à l'usure sur les substrats robustes en utilisant des techniques à haute température (jusqu'à 400°C).

- Maintenir la stabilité dimensionnelle et les propriétés métallurgiques de vos pièces.

Personnalisons un procédé de revêtement PVD pour vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Presse à lamination sous vide

- Matrice d'étirage revêtement nano-diamant HFCVD Equipment

- Machine à diamant MPCVD 915MHz

- Stérilisateur de levage sous vide à impulsions

- Stérilisateur à vapeur à pression verticale (type automatique à affichage à cristaux liquides)

Les gens demandent aussi

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable