À la base, la pulvérisation cathodique est un processus physique basé sur le transfert de quantité de mouvement. Contrairement à l'évaporation thermique, qui fait bouillir le matériau d'une source, la pulvérisation agit comme un jeu de billard microscopique. Des ions de haute énergie sont accélérés vers un matériau solide (la "cible"), et la force pure de cet impact est suffisante pour déloger des atomes de la surface de la cible, qui se déposent ensuite sur un substrat sous forme de couche mince.

L'élément essentiel à retenir est que la pulvérisation n'est pas un processus thermique ou chimique ; c'est un phénomène purement mécanique à l'échelle atomique. Un ion énergétique transfère sa quantité de mouvement aux atomes cibles par une cascade de collisions, les éjectant physiquement sans faire fondre ou évaporer le matériau source.

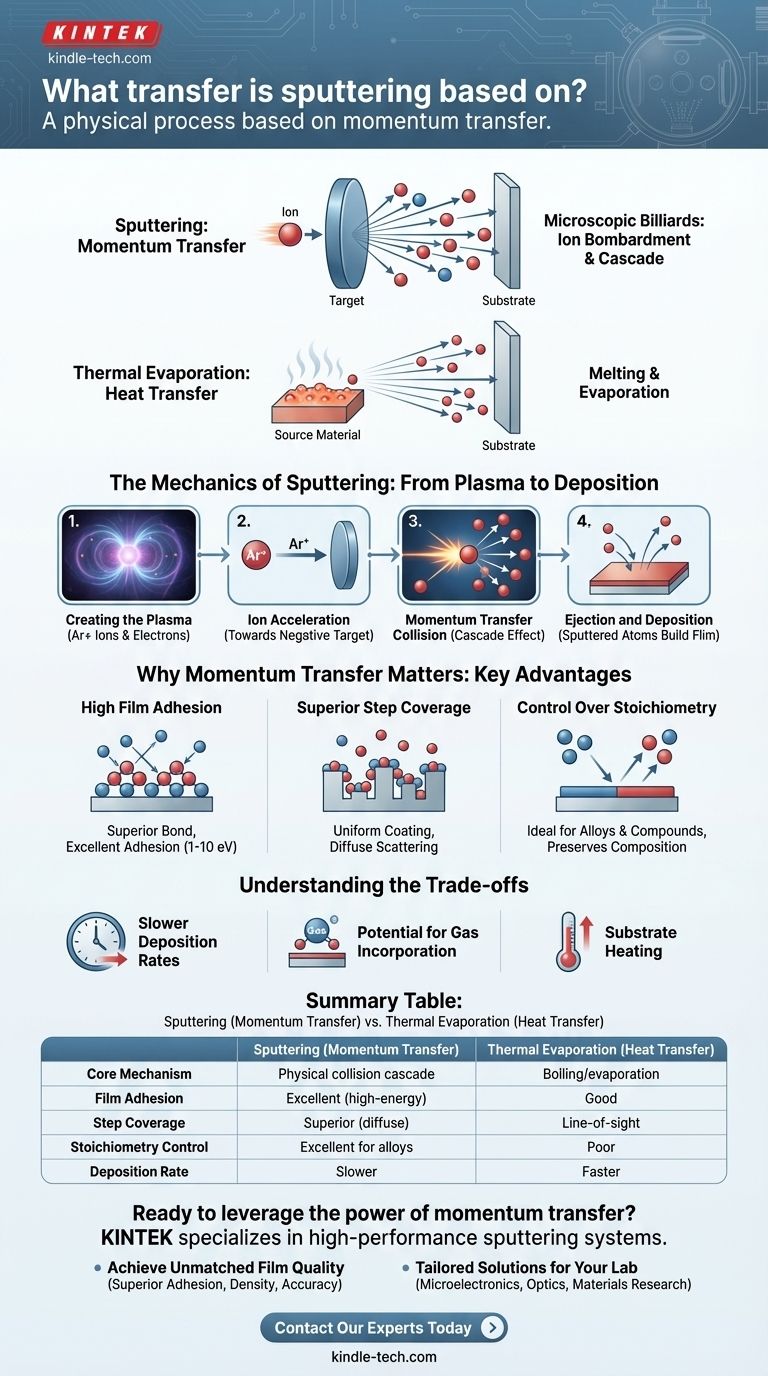

La mécanique de la pulvérisation : du plasma au dépôt

Pour comprendre pourquoi le transfert de quantité de mouvement est si fondamental, nous devons décomposer le processus de pulvérisation en ses étapes principales, qui se déroulent toutes dans une chambre à vide.

Étape 1 : Création du plasma

Le processus commence par l'introduction d'une petite quantité de gaz inerte, le plus souvent de l'Argon (Ar), dans la chambre à vide.

Un champ électrique intense est ensuite appliqué. Ce champ énergise la chambre, arrachant les électrons des atomes d'Argon et créant un plasma – un gaz ionisé et lumineux composé d'ions Argon positifs (Ar+) et d'électrons libres.

Étape 2 : Accélération des ions

Le matériau à déposer, connu sous le nom de cible, est configuré comme une cathode, ce qui signifie qu'il reçoit une charge électrique négative importante.

Les ions Argon chargés positivement dans le plasma sont fortement attirés par cette cible négative. Ils accélèrent à travers le plasma, acquérant une énergie cinétique significative pendant leur trajet.

Étape 3 : La collision de transfert de quantité de mouvement

C'est l'événement central de la pulvérisation. L'ion Argon de haute énergie, agissant comme une bille de choc, percute la surface de la cible.

Il ne fait pas fondre une petite zone. Au lieu de cela, il déclenche une cascade de collisions. L'ion transfère sa quantité de mouvement aux atomes qu'il frappe, qui à leur tour frappent d'autres atomes plus profondément dans le matériau, transférant la quantité de mouvement le long de la chaîne.

Étape 4 : Éjection et dépôt

Si un atome près de la surface de la cible reçoit suffisamment de quantité de mouvement de cette cascade pour surmonter les forces qui le lient au matériau, il est éjecté dans le vide. Cet atome éjecté est ce que nous appelons "pulvérisé".

Ces atomes pulvérisés traversent la chambre et atterrissent sur un substrat proche (tel qu'une tranche de silicium ou une plaque de verre), formant progressivement une couche mince uniforme.

Pourquoi le transfert de quantité de mouvement est important

Le fait que la pulvérisation soit entraînée par des collisions physiques plutôt que par la chaleur lui confère plusieurs avantages distincts et puissants par rapport à d'autres techniques de dépôt.

Adhérence élevée du film

Les atomes pulvérisés sont éjectés avec une énergie cinétique significativement plus élevée (généralement 1-10 eV) que les atomes évaporés thermiquement (moins de 1 eV).

Lorsque ces atomes énergétiques frappent le substrat, ils peuvent s'implanter physiquement dans la couche atomique supérieure. Cela crée une liaison supérieure et donne des films avec une excellente adhérence.

Couverture de marche supérieure

La cascade de collisions éjecte les atomes cibles selon un motif large et diffus, et non en ligne droite.

Cet effet de diffusion permet au matériau pulvérisé de recouvrir les côtés et les fonds des caractéristiques microscopiques sur la surface d'un substrat, une propriété connue sous le nom de couverture de marche, qui est essentielle dans la fabrication de microélectronique.

Contrôle de la stœchiométrie

Parce que la pulvérisation enlève physiquement les atomes, elle les retire dans le même rapport qu'ils existent dans la cible.

Cela en fait une méthode idéale pour déposer des films d'alliages ou de composés complexes (comme les oxydes ou les nitrures) tout en préservant leur composition chimique originale, ou stœchiométrie. Les méthodes thermiques échouent souvent ici si un élément s'évapore plus facilement qu'un autre.

Comprendre les compromis

Aucune technique n'est parfaite. La dépendance au transfert de quantité de mouvement introduit des limitations spécifiques qu'il est important de reconnaître.

Vitesses de dépôt plus lentes

Le processus d'éjection d'atomes un par un par bombardement ionique est intrinsèquement moins efficace que de les faire bouillir en grandes quantités. Par conséquent, les vitesses de dépôt par pulvérisation sont généralement beaucoup plus faibles que celles obtenues par évaporation thermique.

Potentiel d'incorporation de gaz

Certains des ions Argon de haute énergie utilisés pour le bombardement peuvent s'incorporer dans le film en croissance. Cette incorporation de gaz peut introduire des contraintes et des impuretés, altérant les propriétés électriques ou optiques du film.

Chauffage du substrat

Bien que la pulvérisation ne soit pas un processus "chaud" à la source, le substrat est constamment bombardé par des particules énergétiques. Ce transfert d'énergie peut augmenter considérablement la température du substrat, ce qui peut être préjudiciable aux matériaux sensibles à la chaleur comme les polymères.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal pour le film mince.

- Si votre objectif principal est une adhérence, une densité et une durabilité élevées du film : La pulvérisation est le choix supérieur en raison de la nature énergétique du processus de transfert de quantité de mouvement.

- Si votre objectif principal est le dépôt d'alliages ou de composés complexes avec une composition précise : La capacité de la pulvérisation à préserver la stœchiométrie la rend très fiable.

- Si votre objectif principal est un dépôt rapide et peu coûteux de films élémentaires simples : L'évaporation thermique est souvent la solution la plus rapide et la plus économique.

Comprendre que la pulvérisation est entraînée par le transfert de quantité de mouvement est la clé pour exploiter ses avantages uniques afin de créer des films minces robustes et de haute qualité.

Tableau récapitulatif :

| Aspect | Pulvérisation cathodique (Transfert de quantité de mouvement) | Évaporation thermique (Transfert de chaleur) |

|---|---|---|

| Mécanisme principal | Cascade de collisions physiques | Ébullition/évaporation du matériau |

| Adhérence du film | Excellente (atomes à haute énergie) | Bonne |

| Couverture de marche | Supérieure (diffusion diffuse) | En ligne de mire (couverture plus faible) |

| Contrôle de la stœchiométrie | Excellent pour les alliages/composés | Faible (peut séparer les éléments) |

| Vitesse de dépôt | Plus lente | Plus rapide |

| Chauffage du substrat | Peut être significatif (bombardement de particules) | Plus faible (si la source est blindée) |

Prêt à exploiter la puissance du transfert de quantité de mouvement pour vos applications de couches minces ?

Comprendre la physique est la première étape ; la mettre en œuvre est la suivante. KINTEK est spécialisé dans les systèmes de pulvérisation cathodique et les équipements de laboratoire haute performance conçus pour offrir les avantages uniques de ce processus :

- Atteignez une qualité de film inégalée : Nos systèmes de pulvérisation sont conçus pour maximiser les avantages du transfert de quantité de mouvement, garantissant une adhérence, une densité et une précision stœchiométrique supérieures pour les alliages, les oxydes et les nitrures.

- Solutions sur mesure pour votre laboratoire : Que vous soyez dans la microélectronique, l'optique ou la recherche sur les matériaux, nous fournissons l'équipement et les consommables adaptés pour atteindre vos objectifs de dépôt spécifiques.

Construisons ensemble de meilleurs films minces. Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution de pulvérisation KINTEK peut faire progresser votre recherche et votre production.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qui utilise l'huile de pyrolyse ? Un guide pour les producteurs d'énergie et de produits chimiques industriels

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Quelles sont les méthodes de chauffage pour le brasage ? Choisissez la bonne méthode pour vos besoins de production

- Pourquoi des homogénéisateurs industriels ou des dispositifs de dispersion ultrasonique sont-ils nécessaires pour la préparation de résines composites photosensibles ?

- La pyrolyse du plastique est-elle nocive ? La vérité sur les sous-produits toxiques et les risques environnementaux

- Le métal peut-il être compressé et plié ? La différence cruciale entre la déformation élastique et plastique

- Qu'est-ce qu'un four de vapocraquage d'éthylène ? Le cœur à haute température de la production pétrochimique

- Quel est l'effet de la température sur la fragilisation par l'hydrogène ? Le rôle critique de la température dans la défaillance des matériaux