À la base, un arc électrique est une décharge électrique à courant élevé à travers un milieu normalement non conducteur, tel qu'un gaz ou un vide. L'amorçage se produit lorsque le champ électrique entre deux points devient trop fort pour que le milieu isolant puisse y résister, ce qui le fait se rompre et devenir un canal de plasma conducteur. Cette rupture est souvent déclenchée par des facteurs tels que les contaminants de surface, les défauts matériels ou les propriétés intrinsèques des matériaux impliqués.

Un arc électrique n'est pas un événement aléatoire. C'est une défaillance prévisible causée par la concentration d'un champ électrique en un point faible microscopique à la surface d'un matériau, entraînant une décharge d'énergie catastrophique.

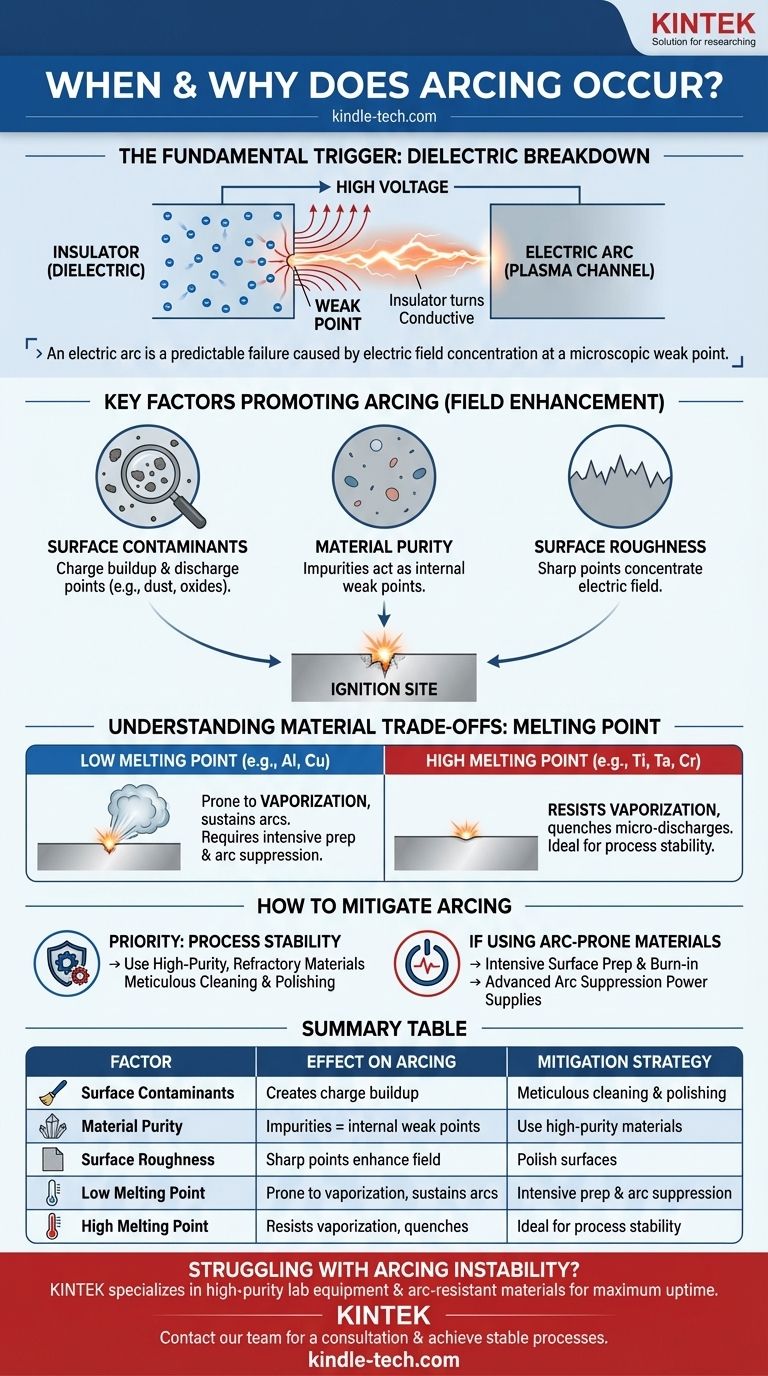

Le déclencheur fondamental : la rupture du champ électrique

Pour prévenir l'amorçage, nous devons d'abord comprendre la physique sous-jacente. L'ensemble du processus repose sur le concept de rupture diélectrique, où un isolant est forcé de devenir un conducteur.

Qu'est-ce qu'un arc électrique ?

Un arc électrique est essentiellement un minuscule éclair auto-entretenu. Il apparaît comme un canal de plasma brillant et intensément chaud qui transporte un courant électrique très élevé.

Il ne s'agit pas d'une simple étincelle ; un arc est une décharge continue qui peut transférer une énergie significative, faisant souvent fondre ou vaporiser le matériau à ses points de connexion.

Le rôle de la rupture diélectrique

Les matériaux comme les gaz, les céramiques ou même le vide sont des isolants (diélectriques), ce qui signifie qu'ils résistent au passage de l'électricité. Cependant, leur capacité isolante a une limite, appelée rigidité diélectrique.

Lorsque la tension à travers un espace est suffisamment élevée, le champ électrique résultant peut arracher des électrons aux atomes du milieu isolant. Cela crée un effet en cascade, transformant rapidement l'isolant en un plasma conducteur et initiant un arc.

Amélioration du champ aux imperfections

Un champ électrique n'est pas toujours uniforme. Il se concentrera intensément autour de tout point aigu, débris microscopique ou défaut structurel à la surface.

Ce phénomène, connu sous le nom d'amélioration du champ, signifie qu'un point microscopique peut subir un champ électrique des centaines de fois plus fort que le champ moyen. Ce point localisé devient le point faible où un arc est le plus susceptible de s'amorcer, même à des tensions de fonctionnement autrement sûres.

Facteurs clés favorisant l'amorçage

Les principes de la rupture et de l'amélioration du champ se manifestent à travers plusieurs facteurs pratiques, en particulier dans les processus haute tension comme le dépôt physique en phase vapeur (PVD).

Contaminants de surface et diélectriques

Les particules isolantes (diélectriques), telles que la poussière ou les oxydes sur une surface métallique, sont une cause principale d'amorçage.

Ces particules permettent à la charge électrique de s'accumuler à leur surface, agissant comme de minuscules condensateurs. Lorsqu'elles accumulent suffisamment de charge, elles se déchargent violemment vers le matériau conducteur sous-jacent, fournissant l'énergie initiale pour déclencher un arc à grande échelle.

Pureté du matériau cible

Les impuretés au sein d'un matériau peuvent créer des régions microscopiques avec des propriétés électriques ou thermiques différentes.

Ces points agissent comme des défauts internes qui peuvent initier une rupture sous un champ électrique intense, rendant les matériaux de pureté inférieure plus sensibles à l'amorçage.

Structure et rugosité de la surface

Une surface parfaitement lisse est idéale pour prévenir les arcs. En réalité, les surfaces présentent des rayures, des pores et des pics et creux microscopiques issus du processus de fabrication.

Chacune de ces imperfections agit comme un point aigu pour l'amélioration du champ, créant une multitude de sites d'ignition potentiels pour un arc.

Comprendre les compromis : propriétés des matériaux

Le matériau lui-même joue un rôle déterminant dans la résistance à l'arc. Ce choix implique souvent un compromis entre les propriétés souhaitées du matériau pour l'application et sa stabilité intrinsèque contre l'amorçage.

Matériaux à bas point de fusion vs. à haut point de fusion

Les matériaux ayant un point de fusion plus bas, tels que l'aluminium (Al) et le cuivre (Cu), sont notoirement sujets à l'amorçage.

Une petite décharge localisée peut facilement générer suffisamment de chaleur pour faire fondre ou vaporiser une petite quantité de matériau. Ce métal vaporisé fournit un milieu hautement conducteur, ce qui facilite l'éruption de la petite décharge en un arc complet à courant élevé.

La stabilité des métaux réfractaires

En revanche, les matériaux ayant un point de fusion élevé, comme le titane (Ti), le chrome (Cr) et le tantale (Ta), sont beaucoup plus résistants à l'amorçage.

Lorsqu'une petite décharge se produit à leur surface, leur point de fusion élevé leur permet d'absorber l'énergie sans se vaporiser. Le matériau reste solide, "éteignant" efficacement la micro-décharge avant qu'elle ne puisse dégénérer en un arc dommageable.

Comment atténuer l'amorçage dans votre processus

Le contrôle des arcs est une question de contrôle de l'état de surface et de gestion des propriétés des matériaux. Votre stratégie dépendra des contraintes de votre application.

- Si votre objectif principal est la stabilité du processus : privilégiez l'utilisation de matériaux de haute pureté et à haut point de fusion (réfractaires) et assurez-vous que les surfaces sont méticuleusement nettoyées et polies pour éliminer les contaminants et réduire la rugosité.

- Si vous devez utiliser des matériaux sujets à l'amorçage (comme l'aluminium) : concentrez-vous intensément sur la préparation de la surface, mettez en œuvre un "rodage" pré-processus pour conditionner la surface, et utilisez une alimentation électrique dotée de capacités avancées de détection et de suppression d'arc.

En comprenant ces principes, vous pouvez transformer la gestion des arcs d'un problème réactif en un aspect contrôlé et prévisible de votre processus.

Tableau récapitulatif :

| Facteur | Effet sur l'amorçage | Stratégie d'atténuation |

|---|---|---|

| Contaminants de surface | Crée une accumulation de charge et des points de décharge | Nettoyage et polissage méticuleux |

| Pureté du matériau | Les impuretés agissent comme des points faibles internes | Utiliser des matériaux cibles de haute pureté |

| Rugosité de surface | Les points aigus améliorent le champ électrique | Polir les surfaces pour réduire les imperfections |

| Point de fusion bas (ex: Al, Cu) | Sujet à la vaporisation, entretient les arcs | Préparation intensive de la surface et alimentations électriques avec suppression d'arc |

| Point de fusion élevé (ex: Ti, Ta) | Résiste à la vaporisation, éteint les micro-décharges | Idéal pour la stabilité du processus |

Vous rencontrez des problèmes d'instabilité de processus dus à l'amorçage ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute pureté, y compris les matériaux cibles résistants à l'arc et les systèmes PVD conçus pour une disponibilité maximale. Nos experts peuvent vous aider à sélectionner les bons matériaux et à mettre en œuvre des stratégies pour prévenir l'amorçage, protégeant ainsi votre équipement et garantissant des résultats cohérents. Contactez notre équipe dès aujourd'hui pour une consultation et laissez-nous vous aider à obtenir un processus plus stable et productif.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Quelle est la différence entre le magnétron sputtering DC et RF ? Choisissez la bonne méthode pour votre matériau

- Quelles sont les quatre étapes du frittage ? Un guide pour une densification précise des matériaux

- Quelle est la différence entre les techniques XRF et XRD ? Un guide pour choisir le bon outil d'analyse

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Quelle est la différence entre les températures de fusion et de frittage ? Un guide des méthodes de traitement des matériaux

- Qu'est-ce qu'un évaporateur rotatif ? Le guide ultime pour une élimination douce des solvants

- Quelles précautions prendre dans un laboratoire de chimie ? Maîtrisez le cadre RAMP pour une sécurité optimale

- Qu'est-ce que la méthode de dépôt physique en phase vapeur pour la synthèse de nanomatériaux ? Atteindre une précision au niveau atomique