Pour synthétiser d'énormes quantités de nanoparticules, il n'existe pas de méthode unique « préférée », car le choix optimal est dicté par le matériau spécifique, la qualité requise et le coût visé. Cependant, la stratégie industrielle dominante s'éloigne des processus discontinus traditionnels à l'échelle du laboratoire au profit de la synthèse en flux continu. Ces systèmes, en particulier des méthodes comme la synthèse en phase gazeuse (par exemple, la pyrolyse par pulvérisation à la flamme) et la synthèse hydrothermale continue, sont spécifiquement conçus pour un débit élevé et une cohérence à l'échelle.

Le défi fondamental de la production de nanoparticules à grande échelle n'est pas simplement d'en fabriquer davantage, mais de le faire de manière cohérente et économique. La méthode la plus appropriée est donc un compromis stratégique entre le volume de production, la précision des particules et la viabilité économique.

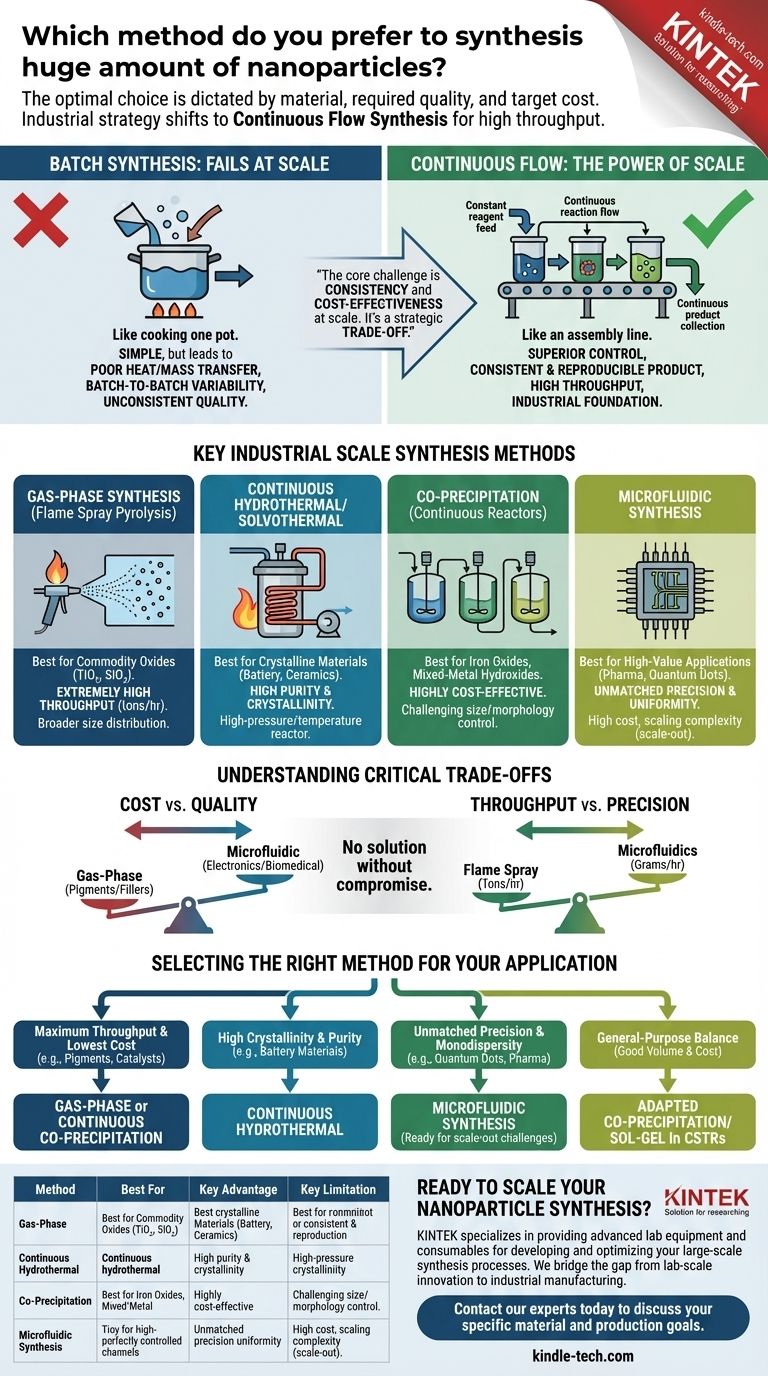

La division fondamentale : synthèse discontinue par rapport à la synthèse en continu

Pour comprendre la production à grande échelle, il faut d'abord distinguer le traitement discontinu (batch) du traitement continu. C'est le facteur le plus important déterminant l'évolutivité.

Pourquoi la synthèse discontinue échoue à l'échelle

Un processus discontinu est comme cuisiner une seule marmite de soupe. Vous ajoutez tous les ingrédients, vous laissez réagir et vous récupérez le produit final.

Bien que simple pour les expériences en laboratoire, ce modèle s'effondre à grand volume. La mise à l'échelle d'un réacteur discontinu entraîne un mauvais transfert de chaleur et de masse, ce qui provoque des gradients de température et de concentration. Cela crée une variabilité significative d'un lot à l'autre, où les nanoparticules d'une exécution diffèrent en taille, en forme et en qualité de la suivante.

La puissance du flux continu

La synthèse en flux continu est comme une chaîne de montage. Les réactifs sont constamment introduits dans un réacteur, la réaction se produit pendant qu'ils le traversent et le produit est continuellement collecté à la sortie.

Cette approche offre un contrôle supérieur sur les conditions de réaction telles que la température, la pression et le mélange à chaque point du réacteur. Le résultat est un produit hautement cohérent et reproductible avec un débit nettement plus élevé, ce qui en fait la base de la production industrielle de nanoparticules.

Méthodes de synthèse clés pour l'échelle industrielle

Plusieurs méthodes ont été adaptées avec succès pour la production continue à grande échelle. Le choix dépend entièrement du type de nanoparticule que vous devez produire.

Synthèse en phase gazeuse (Pyrolyse par pulvérisation à la flamme)

C'est un pilier pour la production de nanoparticules d'oxydes de commodité comme le dioxyde de titane (TiO₂), le dioxyde de silicium (SiO₂) et l'alumine fumée.

Un précurseur liquide est pulvérisé dans une flamme à haute température, où il s'évapore, se décompose et nucléate en nanoparticules dans le flux gazeux. Il offre des taux de production extrêmement élevés (tonnes par heure) mais produit généralement des particules avec une distribution de taille plus large.

Synthèse hydrothermale/solvothermale continue

Cette méthode est idéale pour produire des nanoparticules hautement cristallines, en particulier des oxydes métalliques complexes.

Les réactifs sont mélangés et pompés à travers un réacteur chauffé et pressurisé, utilisant souvent de l'eau supercritique ou d'autres solvants. Les conditions extrêmes accélèrent la réaction et la cristallisation, produisant des nanoparticules de haute qualité et de grande pureté à haut débit.

Coprécipitation dans des réacteurs continus

La coprécipitation est une méthode simple et très rentable où des sels dissous sont mélangés pour précipiter un produit insoluble.

Lorsqu'elle est adaptée au flux continu à l'aide de réacteurs agités en continu (CSTR) en série, elle permet la production à grande échelle de matériaux tels que les oxydes de fer ou les hydroxydes de métaux mixtes. Bien que simple, obtenir un contrôle strict sur la taille et la morphologie des particules peut être difficile.

Synthèse microfluidique

La microfluidique représente le summum de la précision. Les réactifs sont pompés à travers des canaux à l'échelle microscopique où le mélange est parfaitement contrôlé, conduisant à des nanoparticules exceptionnellement uniformes (monodisperses).

Cependant, la mise à l'échelle est réalisée par « mise à l'échelle latérale » (scaling out) — en faisant fonctionner des milliers de microréacteurs en parallèle — plutôt que par « mise à l'échelle verticale » (scaling up). Cela peut entraîner des coûts d'investissement élevés et une complexité d'ingénierie, la réservant aux applications de grande valeur telles que les produits pharmaceutiques ou les points quantiques.

Comprendre les compromis critiques

Le choix d'une méthode de synthèse à grande échelle implique de trouver un équilibre entre des priorités concurrentes. Il n'y a pas de solution sans compromis.

Coût contre qualité

La synthèse en phase gazeuse est souvent la moins chère par kilogramme, ce qui la rend idéale pour les pigments et les charges. En revanche, la synthèse microfluidique offre une qualité et une uniformité inégalées, mais à un coût d'investissement et d'exploitation nettement plus élevé, adapté à l'électronique avancée ou aux agents d'imagerie biomédicale.

Débit contre précision

La pyrolyse par pulvérisation à la flamme offre un débit massif mais avec moins de contrôle sur la taille des particules. Les méthodes hydrothermales continues offrent un bon équilibre, tandis que la microfluidique privilégie la précision au volume brut, produisant des grammes à des kilogrammes par heure plutôt que des tonnes.

Polyvalence des matériaux

Aucune méthode unique ne convient à tous les matériaux. La synthèse en phase gazeuse excelle avec des oxydes simples et stables. Les méthodes hydrothermales sont polyvalentes pour une large gamme de matériaux inorganiques cristallins. La synthèse de nanoparticules métalliques nécessite souvent des chimies différentes, telles que la réduction de sels métalliques dans des réacteurs à flux continu.

Sélectionner la bonne méthode pour votre application

Votre décision finale doit être guidée par votre objectif ultime. Analysez le moteur principal de votre projet pour déterminer la meilleure voie à suivre.

- Si votre objectif principal est le débit maximal et le coût le plus bas (par exemple, pigments, charges, catalyseurs) : La synthèse en phase gazeuse comme la pyrolyse par pulvérisation à la flamme ou un processus de coprécipitation continue sont vos candidats les plus solides.

- Si votre objectif principal est une cristallinité et une pureté élevées pour des matériaux spéciaux (par exemple, matériaux de batterie, céramiques avancées) : La synthèse hydrothermale ou solvothermale continue fournit la qualité nécessaire à l'échelle industrielle.

- Si votre objectif principal est une précision et une monodispersité inégalées (par exemple, points quantiques, administration de médicaments, diagnostics médicaux) : La synthèse microfluidique est le choix technique supérieur, mais vous devez être prêt pour les défis de la mise à l'échelle latérale.

- Si votre objectif principal est un équilibre général entre un bon volume et un coût modéré : L'adaptation d'un processus de coprécipitation ou de sol-gel dans une série de réacteurs agités en continu atteint souvent le juste milieu.

En fin de compte, la meilleure méthode est celle qui produit de manière fiable et économique des nanoparticules avec les propriétés spécifiques que votre application exige.

Tableau récapitulatif :

| Méthode | Idéal pour | Avantage clé | Limitation clé |

|---|---|---|---|

| Synthèse en phase gazeuse | Oxydes de commodité (TiO₂, SiO₂) | Débit extrêmement élevé (tonnes/heure) | Distribution de taille plus large |

| Hydrothermale continue | Matériaux cristallins (Batterie, Céramiques) | Haute pureté et cristallinité | Réacteur haute pression/température |

| Coprécipitation (Continue) | Oxydes de fer, Hydroxydes de métaux mixtes | Très rentable | Contrôle difficile de la taille/morphologie |

| Synthèse microfluidique | Applications de grande valeur (Pharmacie, Points Quantiques) | Précision et uniformité inégalées | Coût élevé, complexité de mise à l'échelle |

Prêt à mettre à l'échelle votre synthèse de nanoparticules ?

Le choix de la bonne méthode de production est essentiel pour atteindre les objectifs de volume, de cohérence et de coût que votre projet exige. KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour développer et optimiser vos processus de synthèse à grande échelle.

Notre expertise prend en charge un large éventail de techniques, des systèmes robustes en phase gazeuse aux réacteurs microfluidiques de précision. Laissez-nous vous aider à combler le fossé entre l'innovation à l'échelle du laboratoire et la fabrication industrielle.

Contactez nos experts dès aujourd'hui pour discuter de votre matériau spécifique et de vos objectifs de production.

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Four de graphitation continue sous vide de graphite

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Meuleuse de laboratoire à billes vibrante à haute énergie de type à réservoir unique

- Fabricant personnalisé de pièces en PTFE Téflon pour conteneurs en PTFE

Les gens demandent aussi

- Comment les joints en PTFE sont-ils utilisés pour la conductivité de l'électrolyte POEGMA ? Assurer la précision des mesures électrochimiques

- Quelle est la fonction des corps de bouilloire de réaction en PTFE dans les systèmes micro-CSTR ? Améliorer la stabilité chimique et le débit

- Que sont les alliages en termes simples ? Libérez la puissance des matériaux ingénieux

- Quels sont les avantages de l'utilisation de moules en PTFE pour les échantillons ignifuges de résine époxy ? Assurer des tests de matériaux de haute pureté

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022