En métallurgie, le choix entre le travail à froid et le travail à chaud est une décision fondamentale qui détermine les propriétés finales, la précision et le coût d'un composant. Le travail à froid produit une pièce plus solide et plus précise avec une meilleure finition de surface, mais il est limité dans sa capacité de formage. Inversement, le travail à chaud permet des changements de forme massifs et est plus économique pour les grandes déformations, mais sacrifie la précision dimensionnelle et la qualité de surface.

La décision ne porte pas sur le procédé qui est « meilleur », mais sur celui qui correspond au moteur principal de votre projet : la résistance et la précision (travail à froid) par rapport à la formabilité à grande échelle (travail à chaud). L'essentiel est de comprendre que la température est le levier qui contrôle le compromis entre la résistance d'un matériau et sa ductilité.

Qu'est-ce qui définit le travail « à froid » par rapport au travail « à chaud » ?

La distinction entre ces deux procédés n'est pas basée sur la température ambiante, mais sur un seuil métallurgique spécifique propre à chaque alliage métallique.

La température de recristallisation : la limite scientifique

Le facteur critique est la température de recristallisation. C'est la température à laquelle un métal déformé peut former de nouveaux grains exempts de contraintes, guérissant ainsi les dommages internes causés par la déformation.

Le travail à chaud se produit au-dessus de cette température, tandis que le travail à froid se produit en dessous. C'est pourquoi le plomb peut être travaillé à chaud à température ambiante, tandis que l'acier nécessite des températures supérieures à 1000 °C.

Travail à chaud : déformation au-dessus de la recristallisation

Dans le travail à chaud, le métal est chauffé jusqu'à ce qu'il soit mou et très ductile. Lorsque des forces sont appliquées, les grains cristallins microscopiques se déforment mais se recristallisent immédiatement, effaçant la contrainte.

Ce processus est analogue à pétrir de la pâte tiède. Vous pouvez l'étirer et la façonner de manière extensive car elle reste molle et malléable, et elle ne devient pas progressivement plus difficile à travailler.

Travail à froid : déformation en dessous de la recristallisation

Dans le travail à froid, le métal est façonné à température ambiante ou proche de celle-ci. Les grains cristallins sont déformés, étirés et déformés, mais ils ne se recristallisent pas.

Cela crée une contrainte interne et un enchevêtrement de défauts microscopiques appelés dislocations. Ce phénomène, connu sous le nom d'écrouissage ou de durcissement par déformation, est comme plier un trombone d'avant en arrière : il devient progressivement plus résistant et plus rigide jusqu'à ce qu'il se casse.

Les principaux avantages du travail à froid

Les ingénieurs choisissent le travail à froid lorsque les propriétés mécaniques finales et la précision sont primordiales.

Résistance et dureté supérieures

En empêchant la recristallisation, le travail à froid fixe les effets de l'écrouissage. Ce processus augmente considérablement la résistance à la traction et la dureté du matériau.

Précision dimensionnelle inégalée

Étant donné que la pièce n'est ni chauffée ni refroidie, il n'y a pas de problèmes d'expansion ou de contraction thermique. Cela permet de produire des pièces avec des tolérances très serrées et une grande répétabilité.

Excellente finition de surface

Le travail à froid ne produit pas de couche d'oxyde (calamine) sur la surface du métal. La pièce résultante est propre et lisse, éliminant souvent le besoin d'opérations d'usinage secondaire ou de polissage.

Les principaux avantages du travail à chaud

Le travail à chaud est le procédé de choix pour la fabrication à grande échelle et la création de formes complexes à partir de matériaux en vrac.

Des changements de forme massifs sont possibles

L'extrême ductilité et la faible contrainte d'écoulement d'un métal chauffé permettent des déformations énormes sans risque de fracture. C'est ainsi que sont formés des produits massifs comme les poutres en I structurelles et les rails de chemin de fer.

Exigences inférieures en matière d'énergie et de force

Une billette de métal chaude est nettement plus facile à déformer qu'une billette froide. Cela signifie que les machines utilisées — telles que les laminoirs et les presses de forgeage — peuvent être moins puissantes, ce qui réduit les coûts opérationnels et d'investissement.

Guérison des défauts métallurgiques

Les températures élevées et les forces de compression du travail à chaud peuvent souder les vides internes et la porosité du processus de coulée initial. Cela améliore la solidité interne et la ténacité du matériau.

Comprendre les compromis et les limites

Aucun procédé n'est une solution universelle. Le choix implique un ensemble clair de compromis d'ingénierie.

Le talon d'Achille du travail à froid : ductilité limitée

L'écrouissage qui augmente la résistance réduit également considérablement la ductilité. Un matériau travaillé à froid devient plus cassant, ce qui limite la quantité qu'il peut être façonné avant de se fissurer. Cela restreint la complexité des pièces pouvant être fabriquées.

L'inconvénient du travail à chaud : faible précision et finition

Lorsqu'une pièce travaillée à chaud refroidit, elle se contracte de manière imprévisible, rendant le contrôle dimensionnel serré presque impossible. De plus, les températures élevées provoquent la formation d'une calamine d'oxyde sur la surface, ce qui entraîne une finition rugueuse qui doit généralement être retirée.

L'équation des coûts : plus qu'il n'y paraît

Le travail à chaud nécessite une énergie importante pour faire fonctionner les fours, mais les forces des machines sont plus faibles. Le travail à froid nécessite des équipements plus puissants et plus robustes, mais peut faire économiser de l'argent en éliminant le besoin d'opérations de finition secondaires. La solution la plus rentable dépend entièrement de la géométrie, du matériau et du volume de production requis pour la pièce.

Faire le bon choix pour votre application

Votre sélection de matériau et votre objectif final dictent le procédé correct. Le chemin le plus efficace est celui qui répond directement à votre contrainte de conception principale.

- Si votre objectif principal est une résistance maximale et une finition précise : Choisissez le travail à froid pour des composants tels que les boulons à haute résistance, les arbres de précision et les fils étirés.

- Si votre objectif principal est de créer des formes grandes ou complexes de manière économique : Choisissez le travail à chaud pour les composants structurels tels que les poutres en I, les rails de chemin de fer et les grandes pièces forgées à matrice ouverte.

- Si vous avez besoin d'un équilibre de propriétés : Envisagez une approche hybride où le façonnage initial est effectué par travail à chaud, suivi d'un passage final à froid (finition à froid) pour obtenir la précision dimensionnelle et la résistance souhaitées.

Comprendre ces compromis fondamentaux vous permet de sélectionner le procédé de fabrication qui réalise le plus efficacement votre intention de conception.

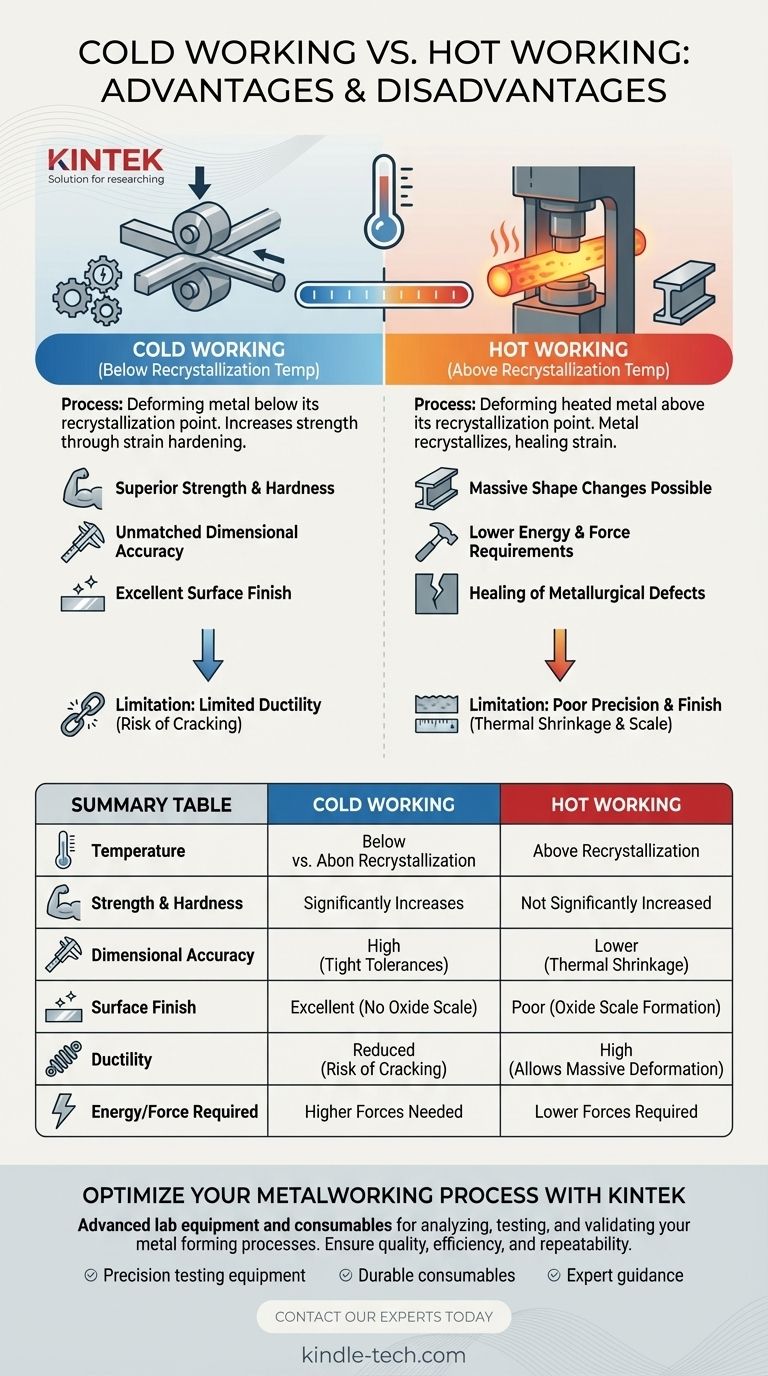

Tableau récapitulatif :

| Aspect | Travail à froid | Travail à chaud |

|---|---|---|

| Température | En dessous de la température de recristallisation | Au-dessus de la température de recristallisation |

| Résistance et dureté | Augmente considérablement | N'augmente pas significativement |

| Précision dimensionnelle | Élevée (tolérances serrées) | Plus faible (en raison du retrait thermique) |

| Finition de surface | Excellente (pas de calamine d'oxyde) | Mauvaise (formation de calamine d'oxyde) |

| Ductilité | Réduite (risque de fissuration) | Élevée (permet une déformation massive) |

| Énergie/Force requise | Forces plus élevées nécessaires | Forces plus faibles requises |

| Idéal pour | Pièces de précision, boulons, arbres | Composants structurels larges, poutres en I |

Optimisez votre processus de travail des métaux avec KINTEK

Choisir entre le travail à froid et le travail à chaud est essentiel pour obtenir les propriétés du matériau et la précision souhaitées dans vos composants. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour analyser, tester et valider vos processus de formage des métaux. Que vous travailliez sur des pièces de précision à haute résistance ou sur des formes structurelles à grande échelle, nos solutions vous aident à garantir la qualité, l'efficacité et la répétabilité.

Laissez-nous soutenir vos besoins de laboratoire avec :

- Équipement de test de précision pour l'analyse des propriétés des matériaux.

- Consommables durables pour des résultats constants.

- Conseils d'experts pour aligner votre processus sur les objectifs du projet.

Prêt à améliorer vos résultats en métallurgie ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut favoriser le succès de votre laboratoire.

Guide Visuel

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

Les gens demandent aussi

- Comment est fabriquée l'huile de pyrolyse ? Un guide pour produire du bio-pétrole à partir de la biomasse

- Quels sont les avantages de l'extraction centrifuge ? Obtenez des séparations à haute vitesse et de haute pureté

- Quelle est la composition des liquides de pyrolyse ? Une plongée approfondie dans la composition chimique du bio-fioul

- Sur quel principe fonctionne la pulvérisation cathodique magnétron ? Obtenez des films minces de haute qualité avec précision

- Quel est l'effet du frittage sur la dureté ? Maximiser la résistance et la durabilité des matériaux

- Quels sont les défis de la pyrolyse ? Surmonter les obstacles économiques, techniques et chimiques

- Quelle est l'erreur la plus courante associée à la détermination du point de fusion ? Éviter de chauffer trop rapidement pour obtenir des résultats précis

- Quel est le principal problème de l'énergie biomasse ? La contradiction de la durabilité expliquée