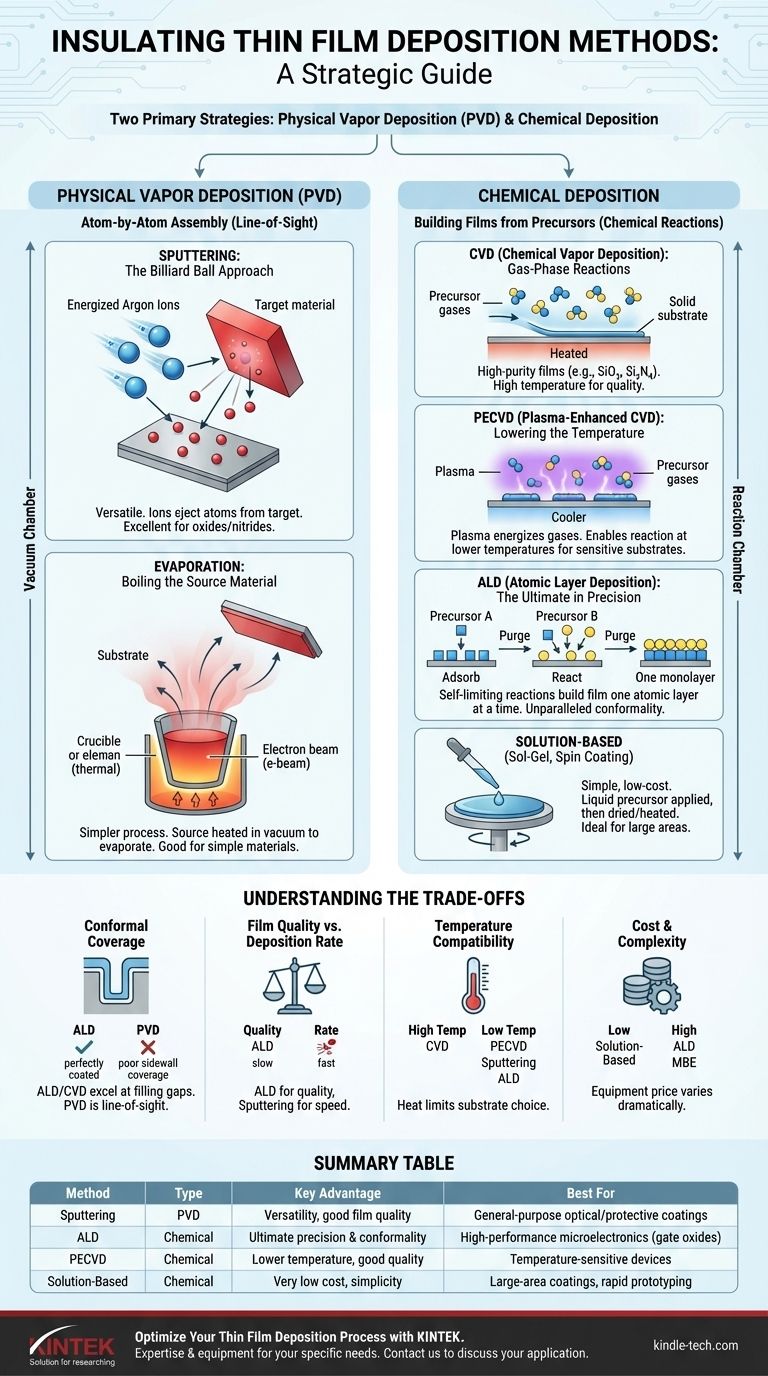

Pour déposer des films minces isolants, les ingénieurs utilisent une gamme de techniques, mais elles se classent principalement en deux catégories : le dépôt physique en phase vapeur (PVD) et le dépôt chimique. Les méthodes courantes pour les isolants comprennent le sputtering et l'évaporation (de la famille PVD), ainsi que le dépôt chimique en phase vapeur (CVD), le CVD assisté par plasma (PECVD) et le dépôt par couche atomique (ALD) de la famille chimique. La méthode spécifique choisie dépend entièrement de la qualité de film requise, du matériau déposé et du budget du projet.

Le défi central n'est pas de trouver une méthode, mais de sélectionner la bonne. Le choix est un compromis stratégique entre la vitesse de dépôt, la qualité du film, la sensibilité à la température et le coût, aucune méthode n'étant universellement supérieure.

Les deux stratégies de dépôt principales

Presque toutes les techniques de dépôt de films minces peuvent être classées comme physiques ou chimiques. Comprendre cette distinction est la première étape pour choisir le procédé correct pour votre couche isolante.

Dépôt Physique en Phase Vapeur (PVD) : Assemblage atome par atome

Les méthodes PVD impliquent la transformation physique d'un matériau source solide en vapeur dans une chambre à vide. Cette vapeur voyage ensuite et se condense sur le substrat cible, formant le film mince.

Ces méthodes sont « à ligne de visée », ce qui signifie que les atomes voyagent en ligne droite de la source au substrat.

Sputtering (Pulvérisation cathodique) : L'approche de la boule de billard

Le sputtering est une technique PVD très polyvalente. Il utilise un gaz ionisé (généralement de l'argon) pour créer un plasma, dont les ions bombardent une « cible » solide du matériau isolant souhaité.

Ce bombardement éjecte des atomes de la cible comme des boules de billard, qui se déposent ensuite sur le substrat. Le sputtering est excellent pour déposer une large gamme de matériaux, y compris les oxydes et les nitrures, qui sont des isolants courants.

Évaporation Thermique et par Faisceau d'Électrons : Vaporiser le matériau source

L'évaporation est un procédé PVD plus simple où le matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore ou se sublime. La vapeur résultante recouvre le substrat.

Le chauffage peut être effectué avec un élément résistif (évaporation thermique) ou un faisceau d'électrons à haute énergie (évaporation par faisceau d'électrons). Bien qu'efficace pour les matériaux simples, il peut être difficile de contrôler la composition des isolants complexes.

Dépôt Chimique : Construire des films à partir de précurseurs

Au lieu d'utiliser une source solide, les méthodes de dépôt chimique introduisent des gaz ou des liquides précurseurs dans une chambre de réaction. Des réactions chimiques se produisent alors à la surface du substrat, construisant le film molécule par molécule.

Dépôt Chimique en Phase Vapeur (CVD) : Réactions en phase gazeuse

Le CVD est un pilier de l'industrie des semi-conducteurs pour créer des films isolants de haute pureté comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄).

Dans ce procédé, des gaz précurseurs s'écoulent sur un substrat chauffé, déclenchant une réaction chimique qui laisse un film solide. Les températures élevées requises conduisent souvent à une excellente qualité de film.

CVD assisté par Plasma (PECVD) : Abaisser la température

Le PECVD est une variation du CVD qui utilise un plasma pour énergiser les gaz précurseurs. Cela permet à la réaction chimique de se produire à des températures beaucoup plus basses.

Ceci est essentiel lors du dépôt de films sur des substrats qui ne peuvent pas supporter la chaleur élevée du CVD traditionnel, tels que les plastiques ou les plaquettes de semi-conducteurs entièrement traitées.

Dépôt par Couche Atomique (ALD) : Le summum de la précision

L'ALD offre le plus haut niveau de contrôle possible. Il construit le film une seule couche atomique à la fois grâce à une séquence de réactions chimiques auto-limitantes.

Cette méthode offre une uniformité inégalée et la capacité de revêtir parfaitement des structures tridimensionnelles très complexes. Cependant, elle est nettement plus lente et plus coûteuse que les autres techniques.

Méthodes basées sur des solutions (Sol-Gel, Revêtement par centrifugation)

Des méthodes chimiques plus simples comme le sol-gel, le revêtement par immersion (dip coating) et le revêtement par centrifugation (spin coating) impliquent l'application d'un précurseur chimique liquide sur le substrat. Le film est ensuite formé en faisant tourner le substrat pour créer une couche uniforme, puis en le séchant ou en le chauffant.

Ces méthodes sont peu coûteuses et idéales pour les applications de grande surface ou le prototypage rapide où la précision ultime n'est pas la principale préoccupation.

Comprendre les compromis

Le choix d'une méthode de dépôt nécessite d'équilibrer des facteurs concurrents. Ce qui rend un procédé idéal pour une application spécifique le rend inapproprié pour une autre.

Revêtement conforme : Combler les lacunes

La couverture conforme fait référence à la capacité d'un film à recouvrir des topographies complexes et non plates avec une épaisseur uniforme.

Les méthodes chimiques comme le CVD et surtout l'ALD excellent dans ce domaine car les gaz précurseurs peuvent atteindre tous les recoins. Les méthodes PVD, étant à ligne de visée, ont du mal à revêtir efficacement les parois latérales et les tranchées.

Qualité du film contre vitesse de dépôt

Il y a presque toujours un compromis entre la qualité et la vitesse. L'ALD produit des films presque parfaits mais est extrêmement lent.

Le sputtering et l'évaporation offrent des vitesses de dépôt beaucoup plus élevées, mais peuvent entraîner des films de pureté inférieure ou avec plus de défauts structurels par rapport au CVD à haute température.

Température et compatibilité du substrat

La chaleur requise pour un procédé de dépôt peut limiter votre choix de substrat.

Le CVD à haute température produit d'excellents films, mais peut endommager les composants électroniques sensibles ou les substrats polymères. Dans ces cas, des procédés à plus basse température comme le PECVD, le sputtering ou l'ALD sont nécessaires.

Coût et complexité

L'équipement pour le dépôt varie considérablement en prix. Le sol-gel ou le revêtement par centrifugation peuvent être réalisés avec un équipement de laboratoire simple.

En revanche, les systèmes pour l'ALD ou l'Épitaxie par Faisceau Moléculaire (MBE) sont très complexes et représentent un investissement en capital important, réservé aux applications les plus exigeantes.

Sélectionner la bonne méthode pour votre isolant

Votre choix doit être guidé par votre objectif final. Faites correspondre les capacités du procédé aux exigences techniques et budgétaires spécifiques de votre projet.

- Si votre objectif principal est la microélectronique haute performance : Utilisez l'ALD pour des oxydes de grille parfaits et conformes ou le PECVD pour des performances équilibrées sur des dispositifs sensibles à la température.

- Si votre objectif principal est les revêtements optiques ou protecteurs à usage général : Utilisez le sputtering pour sa polyvalence, sa bonne qualité de film et sa vitesse de dépôt raisonnable.

- Si votre objectif principal est les revêtements de grande surface ou le prototypage rapide : Utilisez des méthodes basées sur des solutions comme le revêtement par centrifugation ou le sol-gel pour leur coût extrêmement faible et leur simplicité.

En fin de compte, la sélection de la méthode de dépôt correcte est une décision d'ingénierie stratégique basée sur une compréhension claire des contraintes et des objectifs uniques de votre projet.

Tableau récapitulatif :

| Méthode | Type | Avantage clé | Idéal pour |

|---|---|---|---|

| Sputtering (Pulvérisation) | PVD | Polyvalence, bonne qualité de film | Revêtements optiques/protecteurs à usage général |

| ALD (Dépôt par Couche Atomique) | Chimique | Précision et conformité ultimes | Microélectronique haute performance (oxydes de grille) |

| PECVD (CVD assisté par Plasma) | Chimique | Température plus basse, bonne qualité | Dispositifs sensibles à la température (ex. sur plaquettes traitées) |

| Basé sur des solutions (Revêtement par centrifugation) | Chimique | Coût très faible, simplicité | Revêtements de grande surface, prototypage rapide |

Optimisez votre procédé de dépôt de films minces avec KINTEK

Choisir la bonne méthode de dépôt est essentiel au succès de votre projet. Que vous ayez besoin de la précision ultime de l'ALD pour les applications de semi-conducteurs avancées, de la polyvalence du sputtering pour la R&D, ou de la rentabilité des méthodes basées sur des solutions, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire.

Nos spécialistes peuvent vous aider à naviguer dans les compromis entre la qualité du film, la vitesse de dépôt et le coût afin d'identifier la solution parfaite pour vos exigences en matière de films minces isolants.

Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir comment l'équipement et les consommables de laboratoire de KINTEK peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température