Les principaux avantages d'un moule à deux plaques sont sa simplicité, son coût inférieur et sa fiabilité opérationnelle. Parce qu'il est construit à partir de seulement deux plaques principales qui se séparent sur un seul plan, il a moins de composants, est moins cher à fabriquer et est plus facile à utiliser et à entretenir que les conceptions de moules plus complexes.

La conception simple d'un moule à deux plaques est sa plus grande force, se traduisant directement par des coûts initiaux inférieurs et des cycles de production plus simples et plus fiables. Cependant, cette simplicité impose également des limitations de conception fondamentales, en particulier en ce qui concerne l'endroit où le plastique peut être injecté dans la pièce.

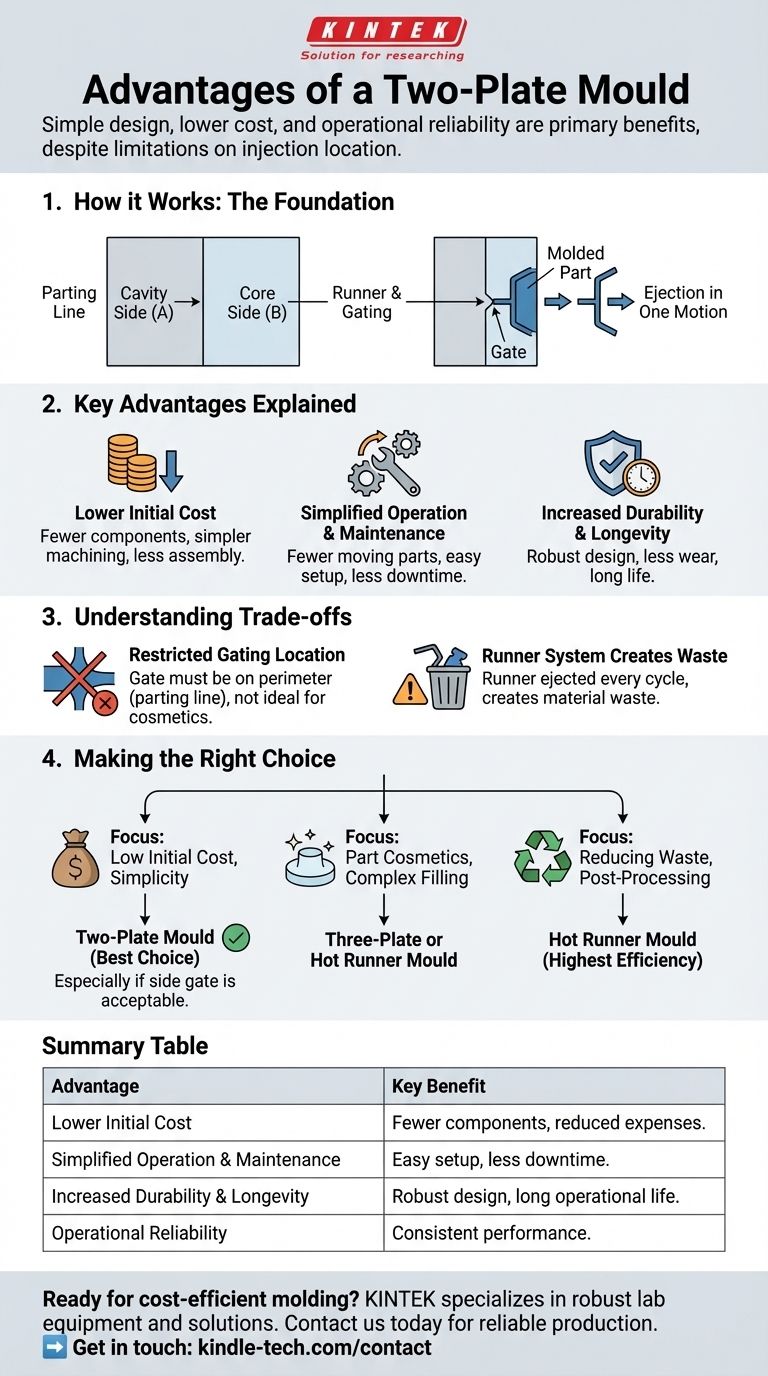

Les Fondamentaux : Comment fonctionne un moule à deux plaques

Pour comprendre les avantages, il est crucial de saisir la structure de base du moule. Il se compose de deux moitiés principales : le côté cavité (côté A) et le côté noyau (côté B).

Une seule ligne de joint

La caractéristique déterminante est sa ligne de joint unique. C'est la seule surface où les deux moitiés du moule se séparent pour éjecter la pièce en plastique finie.

Le système de carotte et de seuil d'injection

La carotte – le canal qui transporte le plastique fondu de la buse de la machine de moulage vers la pièce – est usinée dans la surface de cette même ligne de joint. La pièce est remplie via un seuil d'injection situé directement sur son bord ou son périmètre.

Éjection en un seul mouvement

Lorsque le moule s'ouvre, la pièce moulée et le système de carotte solidifié sont maintenus du côté noyau. Un système d'éjection pousse ensuite les deux simultanément en une seule unité.

Avantages clés expliqués

La conception simple d'éjection "pièce et carotte" est la source de tous ses principaux avantages.

Coût initial inférieur

Un moule à deux plaques est la conception de moule la plus rentable. Sa construction nécessite moins de composants, des processus d'usinage plus simples et moins de temps d'assemblage par rapport aux moules à trois plaques ou à canaux chauds.

Fonctionnement et maintenance simplifiés

Avec moins de pièces mobiles, il y a moins de points de défaillance potentiels. Cela rend le moule plus facile à installer dans une presse, plus simple à utiliser en production, et plus rapide à dépanner et à entretenir, ce qui réduit les temps d'arrêt.

Durabilité et longévité accrues

Simplicité égale robustesse. L'action mécanique simple d'un moule à deux plaques entraîne moins d'usure tout au long de sa durée de vie opérationnelle, contribuant à sa réputation de longévité.

Comprendre les compromis et les limitations

La simplicité qui procure ces avantages crée également des contraintes importantes. Reconnaître ces compromis est essentiel pour prendre une décision éclairée.

L'emplacement du seuil d'injection est restreint

C'est le désavantage le plus important. Le seuil d'injection doit être situé sur le périmètre de la pièce, directement sur la ligne de joint. Ce n'est souvent pas l'emplacement idéal pour l'apparence esthétique ou pour assurer un remplissage uniforme de la pièce.

Le système de carotte crée des déchets

Le plastique du système de carotte est éjecté avec la pièce à chaque cycle. Cette carotte doit ensuite être coupée lors d'une opération secondaire, ce qui crée des déchets de matériaux et ajoute des coûts de main-d'œuvre ou d'automatisation.

Ne convient pas à certaines géométries

Si une pièce nécessite un seuil d'injection en son centre pour des raisons structurelles ou esthétiques (un seuil d'injection "point-aiguille"), un moule à deux plaques ne peut pas y parvenir. Il est également mal adapté aux configurations multi-empreintes où les pièces sont éloignées de la carotte centrale.

Faire le bon choix pour votre projet

Le choix entre un moule à deux plaques et un moule plus complexe dépend entièrement des priorités spécifiques de votre projet.

- Si votre objectif principal est de minimiser les coûts initiaux et de maximiser la simplicité : Un moule à deux plaques est presque toujours le choix supérieur, en particulier pour les pièces où un seuil d'injection latéral est fonctionnellement et esthétiquement acceptable.

- Si votre objectif principal est l'esthétique de la pièce ou le remplissage complexe du moule : Vous aurez probablement besoin d'un moule à trois plaques ou à canaux chauds pour contrôler l'emplacement du seuil d'injection et éviter les imperfections sur les surfaces visibles.

- Si votre objectif principal est de réduire les déchets de matériaux et le post-traitement : Un moule à canaux chauds, qui élimine entièrement la carotte, est l'option la plus efficace, bien qu'il entraîne un coût initial beaucoup plus élevé.

Comprendre ces compromis fondamentaux vous permet de sélectionner la stratégie de moulage la plus efficace et la plus économique pour votre pièce spécifique.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Coût initial inférieur | Moins de composants et un usinage plus simple réduisent les dépenses de fabrication. |

| Fonctionnement et maintenance simplifiés | Installation facile, moins de points de défaillance et moins de temps d'arrêt. |

| Durabilité et longévité accrues | Conception robuste avec une mécanique simple assurant une longue durée de vie opérationnelle. |

| Fiabilité opérationnelle | Performances constantes avec moins de pièces mobiles et une action mécanique plus simple. |

Prêt à tirer parti de la simplicité et de la rentabilité d'un moule à deux plaques pour votre prochain projet ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables, y compris des solutions pour vos besoins de moulage plastique et d'essai de matériaux. Notre expertise vous assure d'obtenir le bon équipement pour une production fiable et rentable.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de votre laboratoire et offrir des résultats supérieurs. ➡️ Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Machine de presse à comprimés rotative à poinçon unique à l'échelle du laboratoire, machine de poinçonnage de comprimés TDP

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Homogénéisateur de laboratoire haute performance pour la R&D pharmaceutique, cosmétique et alimentaire

Les gens demandent aussi

- Qu'est-ce qu'un moule dans la fabrication ? Débloquez la production de masse avec un outillage de précision

- Comment les moules en acier et les équipements hydrauliques collaborent-ils pour le moulage à haute densité ? Optimisation de la préparation du corps vert FGM WC/Cu

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour le NaSICON ? Atteindre une densité verte maximale et une conductivité ionique

- Comment les moules de haute précision contribuent-ils à la formation de la membrane d'électrolyte Li6PS5Cl ? Atteindre une densité et une épaisseur parfaites

- Comment une presse isostatique à chaud (HIP) améliore-t-elle la densification du W-Cu ? Atteindre une densité proche de la théorie grâce à une haute pression