Dans l'évaporation thermique, les propriétés finales de votre couche mince sont directement contrôlées par trois facteurs principaux : la température de la source de matériau, le taux de dépôt qui en résulte et la distance physique entre la source et le substrat. Ces paramètres fonctionnent de concert avec l'environnement sous vide et les conditions du substrat pour dicter tout, de l'épaisseur et l'uniformité du film à sa microstructure fondamentale.

Le défi central de l'évaporation thermique n'est pas simplement de déposer du matériau, mais d'équilibrer précisément des paramètres interdépendants. Votre contrôle sur la température de la source, la pression de la chambre et la géométrie du système détermine si vous produisez une couche fonctionnelle de haute qualité ou une couche contaminée inutilisable.

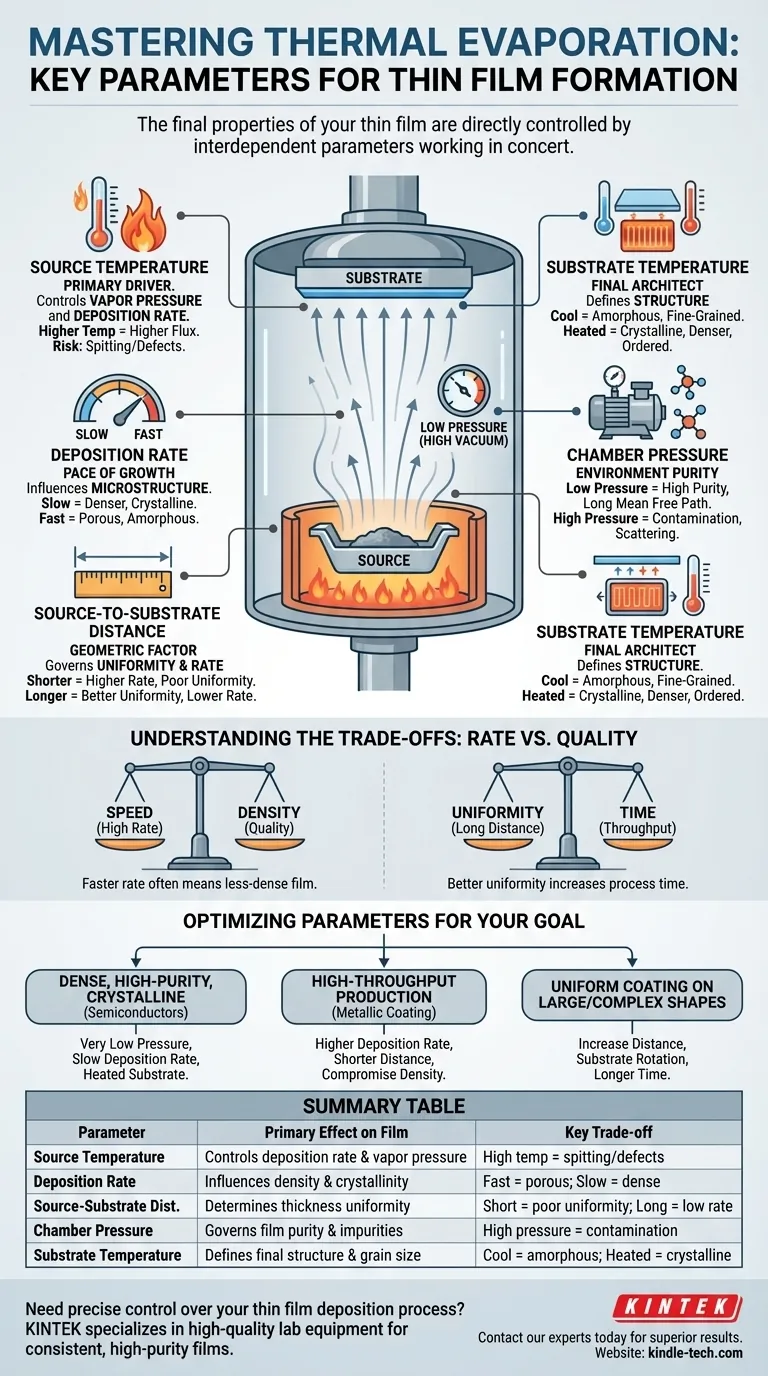

Les paramètres clés qui dictent la formation du film

L'évaporation thermique est fondamentalement un processus consistant à faire bouillir un matériau sous vide et à permettre à sa vapeur de se condenser sur une surface plus froide (le substrat). Chaque étape de ce voyage — de l'atome quittant la source à l'atome arrivant sur le substrat — est un point de contrôle.

Température de la source : Le moteur de l'évaporation

La température de la source d'évaporation (par exemple, un bateau en tungstène ou un creuset chauffé par faisceau d'électrons) est le moteur principal de tout le processus.

Augmenter la température de la source augmente exponentiellement la pression de vapeur du matériau. Cela entraîne un flux plus élevé d'atomes quittant la source.

Ce paramètre est le levier principal que vous actionnez pour ajuster le taux de dépôt. Cependant, des températures excessivement élevées peuvent endommager le matériau source ou provoquer des projections, où de petits morceaux solides sont éjectés, créant des défauts dans votre film.

Taux de dépôt : Le rythme de croissance

Bien que réglé par la température, le taux de dépôt est souvent le paramètre que vous mesurez et contrôlez directement, généralement à l'aide d'une microbalance à quartz. C'est un facteur critique influençant la microstructure du film.

Un taux de dépôt lent donne aux atomes arrivants plus de temps pour se déplacer à la surface du substrat et trouver des sites à basse énergie. Cela favorise la croissance d'un film plus dense, plus uniforme et souvent plus cristallin.

Un taux de dépôt rapide peut « enterrer » les atomes avant qu'ils n'aient le temps de se stabiliser, résultant souvent en une structure de film plus poreuse, moins dense et potentiellement amorphe ou à grains fins.

Distance source-substrat : Le facteur géométrique

La distance entre la source et le substrat régit à la fois le taux de dépôt et l'uniformité du film. Le nuage de vapeur se dilate à partir de la source, ce qui signifie que sa densité diminue avec la distance.

Une distance plus courte entraîne un taux de dépôt plus élevé mais peut entraîner une mauvaise uniformité de l'épaisseur, le film étant le plus épais directement au-dessus de la source.

Une distance plus longue permet au flux de vapeur de devenir plus uniforme avant d'atteindre le substrat, améliorant l'uniformité du revêtement sur une plus grande surface. Cependant, cela se fait au prix d'un taux de dépôt significativement plus faible et d'une plus grande probabilité que les atomes entrent en collision avec des molécules de gaz résiduelles.

Pression de la chambre : La pureté de l'environnement

La qualité du vide n'est pas un détail mineur ; elle est essentielle. La pression de base et la pression de travail de votre chambre déterminent la pureté de votre film.

Une basse pression (vide poussé) minimise le nombre de molécules de gaz résiduelles (comme l'oxygène ou l'eau). Cela garantit que les atomes évaporés ont un chemin clair et sans collision vers le substrat, un long libre parcours moyen.

Une haute pression (mauvais vide) entraîne des collisions qui dispersent les atomes évaporés, réduisant le taux de dépôt et l'énergie. Plus important encore, elle permet aux gaz résiduels de rester piégés dans le film en croissance, créant des impuretés qui dégradent ses propriétés électriques, optiques et mécaniques.

Température du substrat : L'architecte final de la structure

La température du substrat lui-même joue un rôle décisif dans la structure finale du film.

Un substrat froid réduit la mobilité de surface des atomes arrivants, les « figeant » rapidement en place. Cela tend à produire des films amorphes ou à très petits grains.

Un substrat chauffé fournit une énergie thermique aux atomes arrivants, leur permettant de diffuser à travers la surface. Cela facilite la formation de grains cristallins plus grands et d'une structure de film plus dense et plus ordonnée.

Comprendre les compromis : Taux vs Qualité

L'optimisation de l'évaporation thermique est un exercice de gestion de priorités concurrentes. Les choix que vous faites impliquent intrinsèquement des compromis qui affectent votre résultat final.

Le compromis vitesse vs densité

Le compromis le plus courant est entre la vitesse de dépôt et la qualité du film. Augmenter la température de la source pour obtenir un taux de dépôt plus rapide conduit souvent à une structure de film moins dense et plus désordonnée. Pour les films optiques ou électroniques de haute qualité, une croissance lente et contrôlée est presque toujours supérieure.

Le compromis uniformité vs temps

Obtenir une uniformité élevée sur une grande surface de substrat nécessite d'augmenter la distance source-substrat. Cela, cependant, réduit considérablement le taux de dépôt, entraînant des temps de processus beaucoup plus longs. Pour les applications industrielles, ce compromis a un impact direct sur le débit et le coût.

Optimiser les paramètres pour votre objectif

Les réglages « corrects » dépendent entièrement du résultat souhaité pour votre couche mince. Utilisez ce qui suit comme guide pour équilibrer les paramètres pour votre application spécifique.

- Si votre objectif principal est un film cristallin dense et de haute pureté (par exemple, pour les semi-conducteurs) : Privilégiez une pression de chambre très basse, un taux de dépôt lent et envisagez de chauffer le substrat pour favoriser une croissance organisée.

- Si votre objectif principal est la production à haut débit (par exemple, pour un revêtement métallique simple) : Vous pouvez utiliser un taux de dépôt plus élevé et une distance source-substrat plus courte, en acceptant un compromis potentiel sur la densité et l'uniformité du film.

- Si votre objectif principal est de revêtir uniformément une forme complexe et grande : Augmentez la distance source-substrat et envisagez d'appliquer une rotation du substrat, mais soyez prêt pour des temps de dépôt beaucoup plus longs.

Maîtriser ces paramètres interconnectés est la clé pour transformer l'évaporation thermique d'un art en une science de fabrication précise et reproductible.

Tableau récapitulatif :

| Paramètre | Effet principal sur le film | Compromis clé |

|---|---|---|

| Température de la source | Contrôle le taux de dépôt et la pression de vapeur. | Une température élevée peut provoquer des projections/défauts. |

| Taux de dépôt | Influence la densité et la cristallinité. | Taux rapide = film poreux ; taux lent = film dense. |

| Distance source-substrat | Détermine l'uniformité de l'épaisseur. | Distance courte = mauvaise uniformité ; distance longue = faible taux. |

| Pression de la chambre | Régit la pureté du film et les niveaux d'impuretés. | Haute pression = contamination ; basse pression = haute pureté. |

| Température du substrat | Définit la structure finale du film et la taille des grains. | Substrat froid = amorphe ; substrat chauffé = cristallin. |

Besoin d'un contrôle précis de votre processus de dépôt de couches minces ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité pour l'évaporation thermique et d'autres techniques de revêtement sous vide. Notre expertise aide les laboratoires à obtenir des films cohérents et de haute pureté pour des applications dans les semi-conducteurs, l'optique et la recherche sur les matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre installation pour des résultats supérieurs.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté

- Quelles sont les précautions de sécurité dans un processus de traitement thermique ? Un guide sur les contrôles d'ingénierie, administratifs et les EPI

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Comment réduire l'élévation de température d'une fournaise si elle est trop élevée ? Résolvez les problèmes de circulation d'air pour un chauffage sûr et efficace