Le processus de brasage effectué à l'intérieur d'une chambre à vide est connu sous le nom de brasage sous vide. Il s'agit d'une méthode de jointoiement de haute pureté où les composants sont chauffés et joints à l'aide d'un métal d'apport dans un environnement quasiment dépourvu d'air. En éliminant l'oxygène et les autres gaz réactifs, le processus empêche l'oxydation de l'assemblage, créant des joints exceptionnellement propres et solides sans nécessiter de flux chimiques.

L'objectif principal du brasage sous vide n'est pas seulement de joindre des pièces, mais de créer un environnement chimiquement pur. En éliminant l'air, le vide empêche l'oxydation, permettant de joindre des matériaux très réactifs et avancés qui seraient impossibles à traiter avec des méthodes conventionnelles.

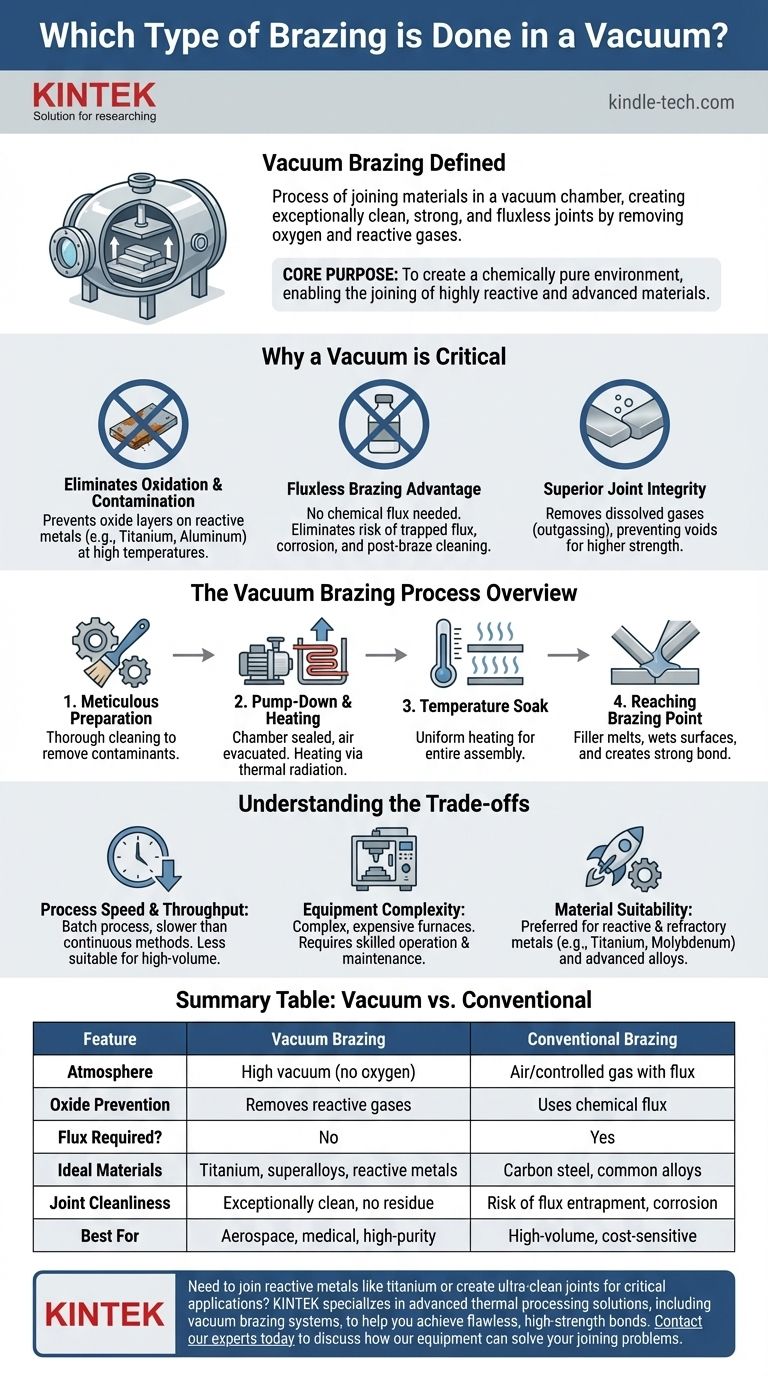

Pourquoi le vide est-il l'ingrédient critique ?

L'utilisation d'un vide modifie fondamentalement l'environnement de brasage. Au lieu de lutter contre les contaminants atmosphériques avec des produits chimiques, vous les éliminez simplement de l'équation.

Élimination de l'oxydation et de la contamination

Aux températures de brasage, la plupart des métaux réagissent facilement avec l'oxygène. Cela crée des couches d'oxyde qui empêchent le métal d'apport de mouiller et de s'écouler correctement, entraînant un joint faible ou défaillant.

Un four sous vide évacue ces gaz réactifs. Cette atmosphère protectrice et contrôlée est essentielle lors du travail avec des matériaux tels que le titane, l'aluminium et les superalliages à base de nickel, qui sont très sensibles à l'oxydation.

L'avantage du brasage sans flux

Les méthodes de brasage conventionnelles nécessitent un flux chimique pour dissoudre les oxydes et protéger les surfaces métalliques. Cependant, le flux peut rester piégé dans le joint, provoquant de la corrosion et créant un point de défaillance potentiel.

Le brasage sous vide est un procédé sans flux. L'environnement propre signifie qu'aucun flux n'est nécessaire, ce qui se traduit par des joints plus propres et élimine le besoin d'un nettoyage agressif après brasage pour éliminer les résidus de flux corrosifs.

Intégrité supérieure du joint

Le chauffage sous vide aide également à éliminer les substances volatiles dissoutes des métaux de base, un processus connu sous le nom de dégazage. Cela empêche la formation de poches de gaz et de vides à l'intérieur du joint, conduisant à une résistance et une intégrité structurelle accrues.

Le processus de brasage sous vide : un aperçu

Le cycle de brasage sous vide est un processus précis en plusieurs étapes qui privilégie l'uniformité thermique et la pureté de l'environnement.

Préparation et nettoyage méticuleux

Comme pour tout processus de brasage, le succès commence par la propreté. Les composants subissent un nettoyage approfondi à l'aide de méthodes telles que le dégraissage par vapeur pour éliminer toute huile ou contaminant susceptible d'interférer avec le brasage.

Le cycle du four : pompage et chauffage

Une fois chargé, la chambre du four est scellée et une pompe à vide élimine l'air. Le chauffage est réalisé par rayonnement thermique à partir d'éléments fabriqués à partir de matériaux tels que le molybdène ou le graphite, car la convection n'est pas possible dans le vide.

Maintien en température pour l'uniformité

Le cycle de chauffage comprend souvent un « maintien » à une température intermédiaire. Cela permet à l'ensemble de l'assemblage, y compris les sections épaisses et minces, d'atteindre une température uniforme avant de passer à la chaleur de brasage finale.

Atteindre le point de brasage

La température est ensuite élevée jusqu'au point de fusion du métal d'apport. L'environnement sous vide garantit que le métal d'apport en fusion mouille proprement les surfaces et est attiré dans le joint par action capillaire, créant une liaison métallurgique solide.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas une solution universelle. Il comporte des compromis clairs par rapport à d'autres méthodes telles que le brasage sous atmosphère contrôlée ou sous gaz de protection.

Vitesse du processus et débit

Le brasage sous vide est un processus par lots. Un seul cycle de four peut prendre plusieurs heures, ce qui le rend plus lent que les méthodes continues comme le brasage sous gaz de protection. Cela le rend moins adapté à la production à grand volume et à faible coût.

Complexité de l'équipement et de l'exploitation

Les fours sous vide sont des équipements complexes et coûteux. Ils nécessitent un entretien minutieux et des opérateurs qualifiés pour gérer le contrôle précis des niveaux de vide et des profils de température tout au long du cycle.

Adéquation des matériaux

C'est là que le brasage sous vide excelle. C'est la méthode préférée — et souvent la seule — pour joindre des métaux réactifs (titane, zirconium), des métaux réfractaires (molybdène, niobium) et des alliages avancés utilisés dans l'aérospatiale et les applications de haute technologie.

Faire le bon choix pour votre objectif

Le choix du processus de brasage correct dépend entièrement de votre matériau, des exigences de l'application et des objectifs de production.

- Si votre objectif principal est la production à grand volume de pièces en acier au carbone : le brasage sous atmosphère conventionnelle est probablement plus rentable et plus rapide.

- Si votre objectif principal est de joindre des métaux réactifs comme le titane ou des superalliages pour l'aérospatiale : le brasage sous vide est la seule méthode viable pour prévenir la dégradation du matériau et assurer un joint fiable.

- Si votre objectif principal est de créer des joints exceptionnellement propres et sans vide pour des instruments médicaux ou scientifiques : l'environnement sans flux et de haute pureté du brasage sous vide est essentiel pour répondre aux normes de qualité les plus strictes.

En fin de compte, choisir le brasage sous vide est une décision de privilégier l'intégrité du matériau et la qualité du joint avant tout.

Tableau récapitulatif :

| Caractéristique | Brasage sous vide | Brasage conventionnel |

|---|---|---|

| Atmosphère | Vide poussé (sans oxygène) | Air ou gaz contrôlé avec flux |

| Prévention de l'oxydation | Élimine les gaz réactifs | Utilise un flux chimique |

| Flux requis ? | Non | Oui |

| Matériaux idéaux | Titane, superalliages, métaux réactifs | Acier au carbone, alliages courants |

| Propreté du joint | Exceptionnellement propre, sans résidus | Risque d'emprisonnement de flux et de corrosion |

| Idéal pour | Aérospatiale, médical, applications de haute pureté | Production à grand volume, sensible aux coûts |

Besoin de joindre des métaux réactifs comme le titane ou de créer des joints ultra-propres pour des applications critiques ?

KINTEK est spécialisée dans les solutions de traitement thermique avancées, y compris les systèmes et consommables de brasage sous vide, pour vous aider à obtenir des liaisons impeccables et à haute résistance sans oxydation ni contamination par le flux. Notre expertise garantit que votre laboratoire ou votre installation de production peut répondre aux normes de qualité les plus exigeantes pour les composants aérospatiaux, médicaux et de haute technologie.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements et notre support de brasage sous vide peuvent résoudre vos problèmes de jointoiement les plus difficiles.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Qu'est-ce que la méthode d'évaporation sous vide ? Un guide pour le dépôt de couches minces et la purification

- Le trempage et le revenu sont-ils identiques au recuit ? Un guide pour choisir le bon traitement thermique de l'acier

- Comment fonctionne un four à fosse ? Prévenir la déformation des pièces longues grâce au traitement thermique vertical

- Comment un four de recuit sous vide améliore-t-il les électrolytes solides Na2B12H12 ? Optimisez les performances de votre recherche sur les batteries

- Quel gaz peut être utilisé pour le brasage ? Sélectionnez l'atmosphère appropriée pour réussir en métallurgie

- Quel rôle joue un four de recuit de laboratoire dans les électrodes BDD ? Amélioration de la stabilité et des performances catalytiques

- Quel est le rôle d'une étuve sous vide pendant la phase de déshydratation de l'électrolyse de sels fondus ? Assurer la stabilité du processus

- Comment fonctionne le revêtement sous vide ? Obtenez des propriétés de surface supérieures avec la technologie PVD