Les matériaux les plus courants utilisés pour le forgeage à chaud sont les métaux présentant une bonne ductilité et malléabilité à des températures élevées. Ceux-ci incluent principalement diverses qualités d'acier (carbone, allié et inoxydable), les alliages d'aluminium, les alliages de titane et les superalliages à base de nickel haute performance. Le choix dépend entièrement des propriétés finales requises du composant, telles que la résistance, le poids et la résistance à la corrosion et à la chaleur.

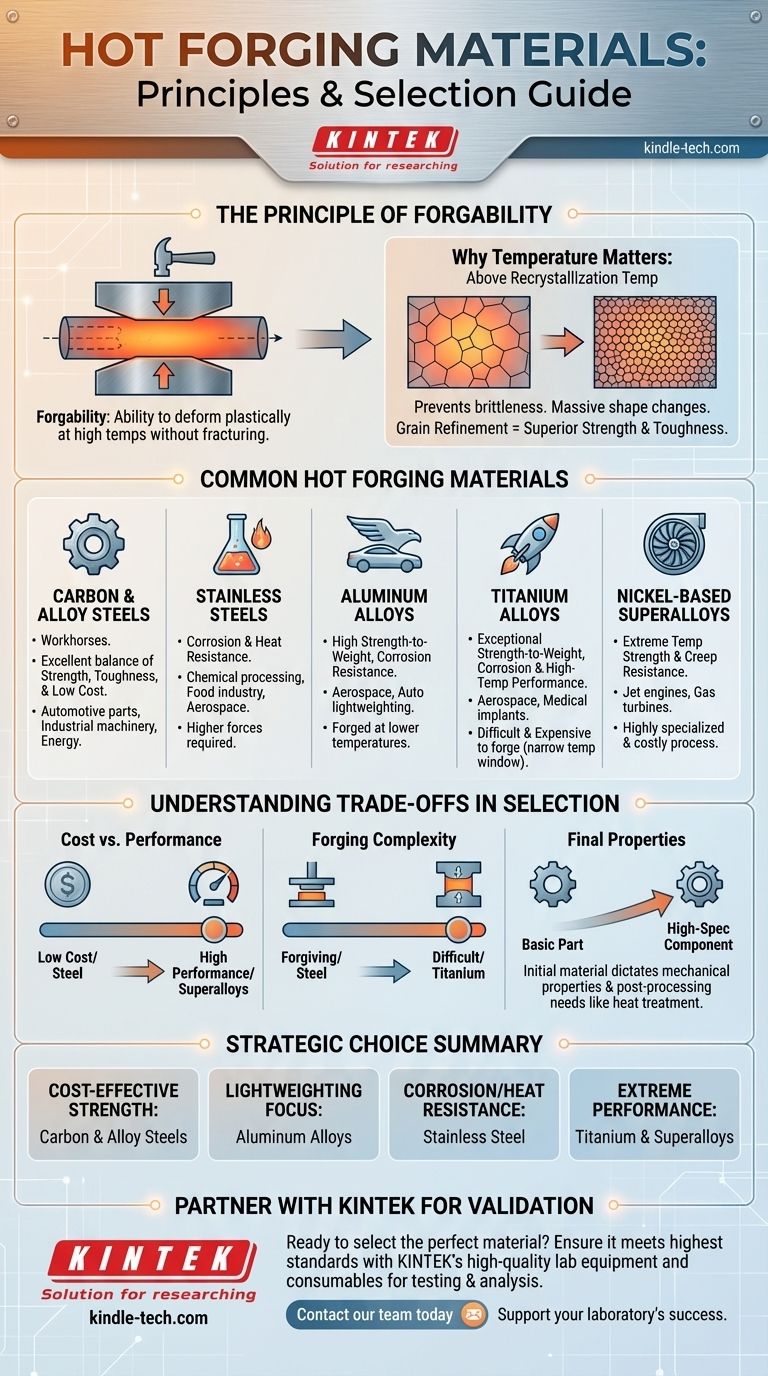

Le facteur critique pour tout matériau de forgeage à chaud n'est pas son nom, mais sa capacité à subir une déformation plastique sans se fracturer lorsqu'il est chauffé au-dessus de sa température de recristallisation. Ce processus permet un façonnage significatif tout en affinant simultanément la structure granulaire interne du métal, ce qui améliore sa résistance et sa ténacité.

Le principe de la "forgeabilité" à haute température

Le forgeage à chaud est un processus de façonnage du métal par déformation plastique à une température suffisamment élevée pour qu'il ne subisse pas d'écrouissage. L'aptitude du matériau à ce processus est connue sous le nom de sa "forgeabilité".

Pourquoi la température est la clé

Un matériau est forgé à chaud au-dessus de sa température de recristallisation. C'est le seuil critique où de nouveaux grains sans contrainte se forment dans la microstructure du métal au fur et à mesure qu'il est déformé.

Ce processus empêche le matériau de devenir cassant et permet des changements de forme massifs qui seraient impossibles avec le formage à froid.

Le bénéfice microstructural

Le travail du métal au-dessus de cette température décompose et reforme continuellement la structure granulaire. Cet affinage du grain est un avantage principal du forgeage, résultant en un produit final avec des propriétés mécaniques supérieures, telles qu'une résistance à la traction élevée et une résistance à la fatigue, par rapport à la coulée ou à l'usinage.

Un aperçu des matériaux courants de forgeage à chaud

Bien que de nombreux métaux puissent être forgés à chaud, quelques catégories dominent les applications industrielles en fonction de leurs propriétés uniques et de leur rentabilité.

Aciers au carbone et alliés

Ce sont les bêtes de somme de l'industrie du forgeage. Ils offrent un excellent équilibre entre résistance, ténacité et faible coût, ce qui en fait le choix par défaut pour d'innombrables applications dans les secteurs de l'automobile, des machines industrielles et de l'énergie.

Aciers inoxydables

Choisis pour leur résistance à la corrosion et à la chaleur, les aciers inoxydables sont utilisés pour les composants dans les procédés chimiques, les industries alimentaires et l'aérospatiale. Ils nécessitent généralement des forces de forgeage plus élevées et un contrôle de température plus précis que les aciers au carbone.

Alliages d'aluminium

Appréciés pour leur rapport résistance/poids élevé et leur résistance à la corrosion, les alliages d'aluminium sont essentiels dans les industries aérospatiales et automobiles de haute performance. Ils sont forgés à des températures beaucoup plus basses que l'acier.

Alliages de titane

Le titane offre un rapport résistance/poids exceptionnel, une excellente résistance à la corrosion et des performances à haute température. Cependant, il est difficile et coûteux à forger en raison d'une fenêtre de température de forgeage très étroite et de sa tendance à réagir avec l'oxygène à haute température. Il est principalement utilisé dans les applications aérospatiales, militaires et médicales.

Superalliages à base de nickel

Ces matériaux sont conçus pour les environnements les plus exigeants, offrant une résistance et une résistance au fluage supérieures à des températures extrêmes. Ils sont utilisés dans les composants de moteurs à réaction et de turbines à gaz. Le forgeage de ces alliages est un processus hautement spécialisé et coûteux en raison de leur immense résistance même à chaud.

Comprendre les compromis dans la sélection des matériaux

Le choix d'un matériau pour le forgeage à chaud ne concerne jamais une seule propriété. C'est une décision stratégique qui équilibre les exigences de performance, la complexité de fabrication et le coût.

Coût vs performance

Il existe une corrélation directe entre les caractéristiques de performance d'un matériau et son coût. L'acier au carbone est économique et polyvalent, tandis que le titane et les superalliages offrent des performances inégalées à un prix nettement plus élevé, tant pour la matière première que pour le traitement.

Complexité et contrôle du forgeage

Différents matériaux se comportent différemment sous la presse de forgeage. Un alliage comme le titane nécessite une plage de température extrêmement étroite et précise, tandis que certains aciers au carbone sont beaucoup plus tolérants. Cette complexité a un impact direct sur les coûts d'outillage, les exigences de contrôle des processus et les taux de rejet.

Propriétés finales et post-traitement

La sélection initiale du matériau dicte les propriétés mécaniques finales de la pièce. Elle détermine également les processus de post-forgeage nécessaires, tels que le traitement thermique, qui sont requis pour atteindre la dureté, la résistance et la ténacité souhaitées.

Sélectionner le bon matériau pour votre application

Votre choix final doit être guidé par l'objectif principal du composant fini.

- Si votre objectif principal est une résistance rentable pour un usage général : Les aciers au carbone et alliés sont la norme incontestée.

- Si votre objectif principal est l'allégement pour l'automobile ou les biens de consommation : Les alliages d'aluminium offrent le meilleur équilibre entre poids, résistance et coût.

- Si votre objectif principal est la résistance à la corrosion et à la chaleur : L'acier inoxydable est le choix le plus pratique pour un large éventail d'environnements.

- Si votre objectif principal est une performance extrême à tout prix : Le titane et les superalliages à base de nickel sont nécessaires pour les applications aérospatiales ou médicales critiques.

En fin de compte, la sélection du bon matériau est une décision d'ingénierie stratégique qui équilibre les exigences de l'application avec les réalités du processus de fabrication.

Tableau récapitulatif :

| Catégorie de matériau | Propriétés clés | Applications courantes |

|---|---|---|

| Aciers au carbone et alliés | Haute résistance, ténacité, rentable | Pièces automobiles, machines industrielles |

| Alliages d'aluminium | Légers, résistants à la corrosion | Aérospatiale, allégement automobile |

| Aciers inoxydables | Résistants à la corrosion et à la chaleur | Traitement chimique, industrie alimentaire |

| Alliages de titane | Rapport résistance/poids exceptionnel | Aérospatiale, implants médicaux |

| Superalliages de nickel | Résistance aux températures extrêmes | Moteurs à réaction, turbines à gaz |

Prêt à sélectionner le matériau parfait pour votre projet de forgeage à chaud ? Le bon choix est essentiel pour atteindre la résistance, la durabilité et les performances que votre application exige. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires pour tester et valider les matériaux forgés. Nos experts peuvent vous aider à garantir que vos matériaux répondent aux normes les plus élevées.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire en matière de tests et d'analyse des matériaux.

Guide Visuel

Produits associés

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Sonde de type bombe pour le processus de production sidérurgique

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

- Assemblage d'étanchéité de conducteur pour traversée d'électrode sous vide à bride CF KF pour systèmes sous vide

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Quelle est la différence entre la VaR et l'ESR ? Un guide pour comprendre le risque de queue dans la modélisation financière

- Quels sont les deux processus de traitement thermique ? Adoucissement vs. Durcissement expliqués

- Quel est le but du fonctionnement continu de l'agitateur magnétique dans la réduction photocatalytique du Cr(VI) ? Optimiser l'efficacité

- Quelle est la valeur de l'huile de pyrolyse ? Un guide pour évaluer ce biocarburant complexe

- Qu'est-ce que la pression isotactique ? Démêler la différence critique entre structure et force

- Comment le concept de récipient est-il utilisé pour définir la limite d'une substance contenue dans un équipement de laboratoire ?

- Pourquoi utilise-t-on du KBr en FTIR ? La clé d'une analyse claire et précise des échantillons solides

- Quelles sont les exigences de chaleur pour le brasage ? Maîtriser la température, le temps et l'atmosphère pour des joints solides